Vespa 50 Motor spalten

Hier zeige ich, wie man den Motor einer Vespa 50 öffnet, um diesen komplett zu überholen. Derzeit (Februar '17) revidiere ich den Motor meiner Vespa 50 Special, welcher mir als Anschauungsobjekt dient. Daraus wird letzten Endes eine komplette Serie zum Überholen von Smallframe Motoren werden. Sobald ich einen Arbeitschritt fertig habe, werde ich diesen veröffentlichen.

Dies wäre der erste Teil.

|

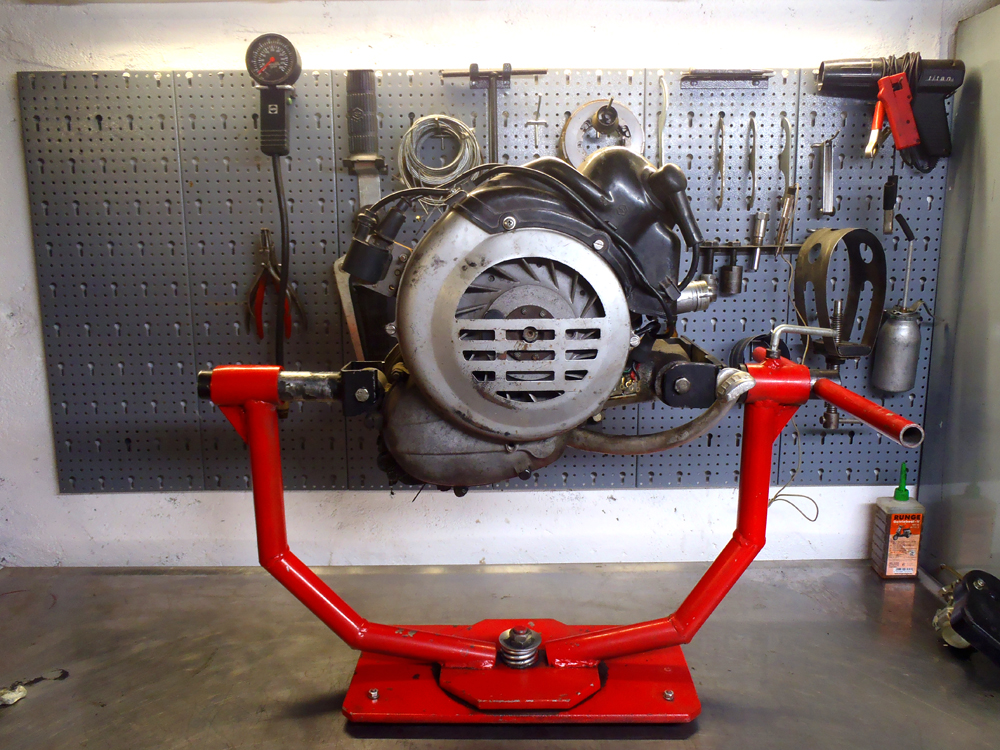

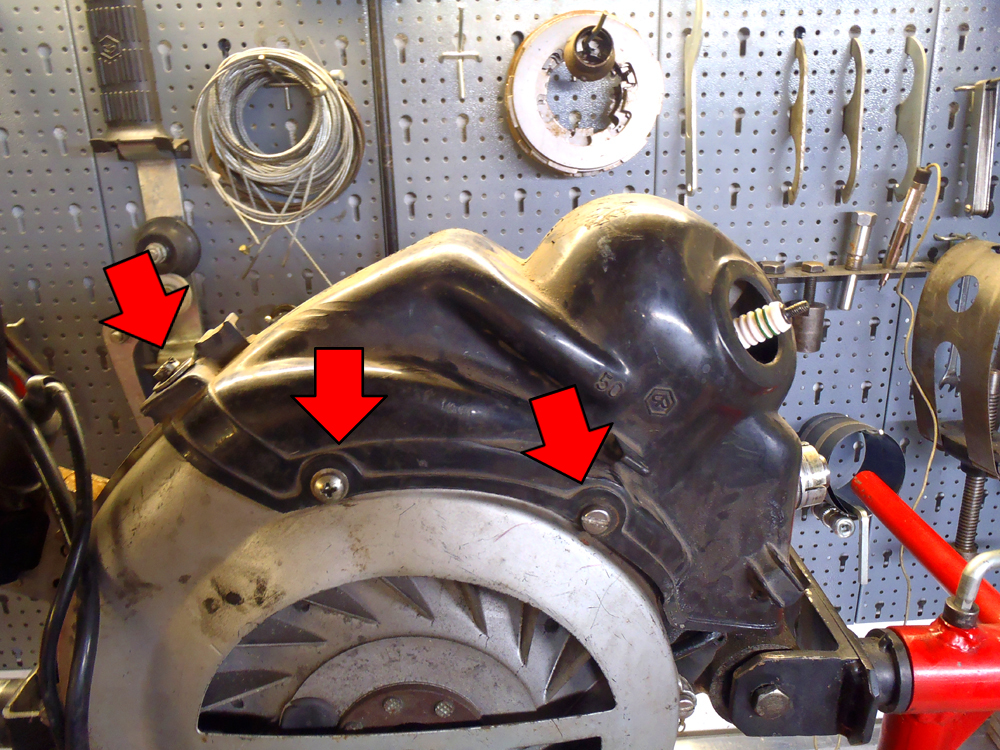

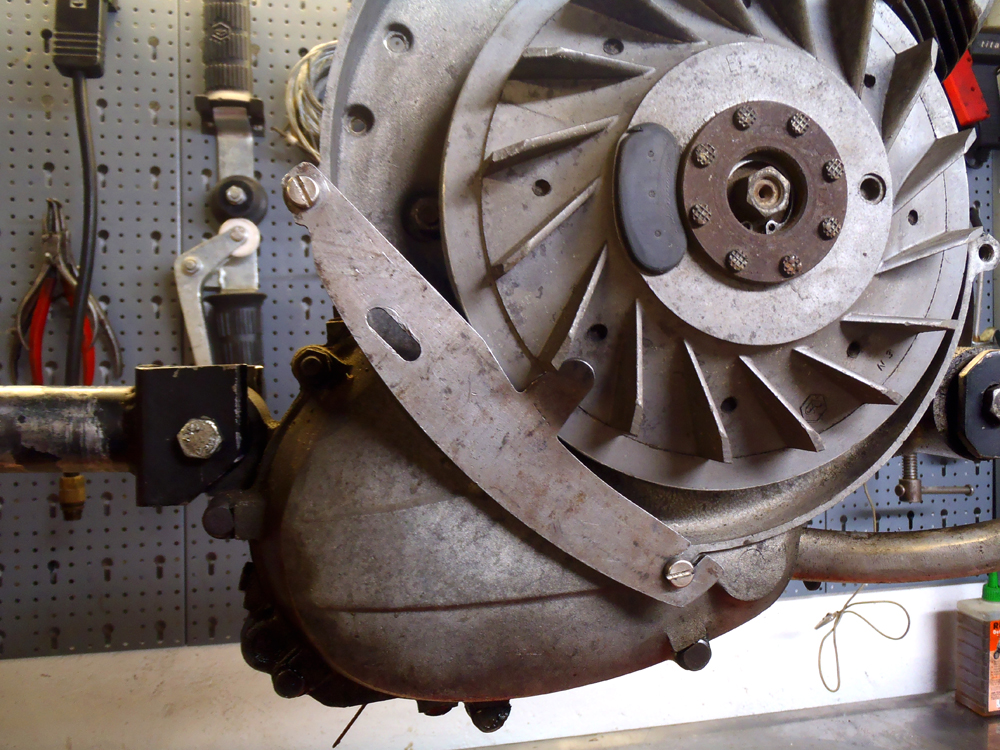

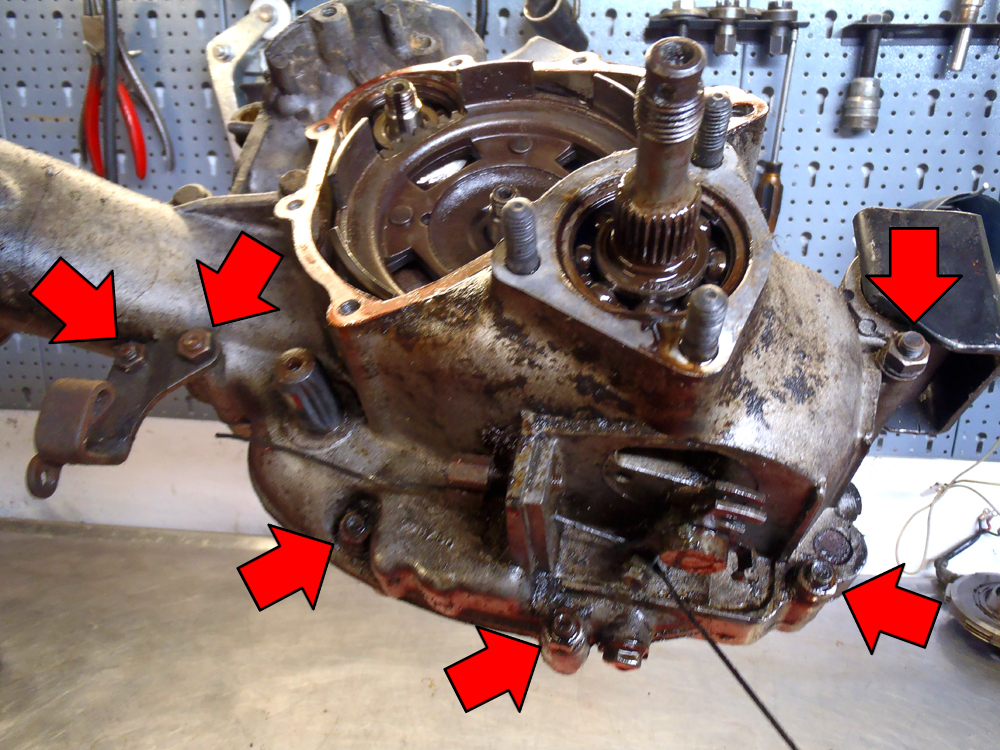

Der ausgebaute 50er Motor als Ausgangsbasis.

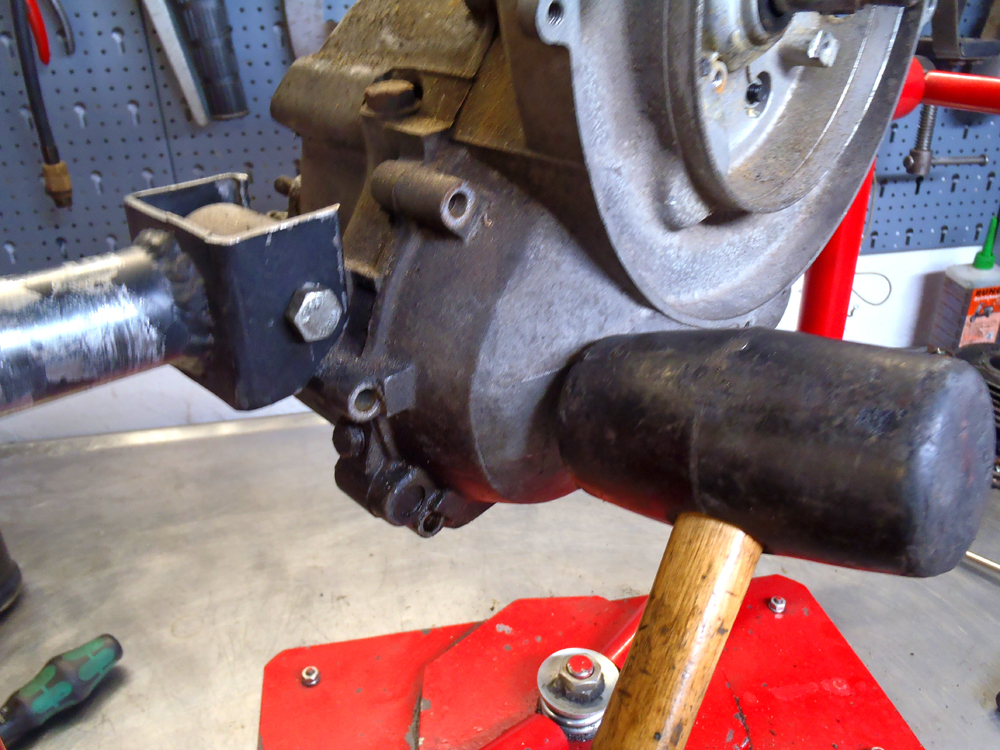

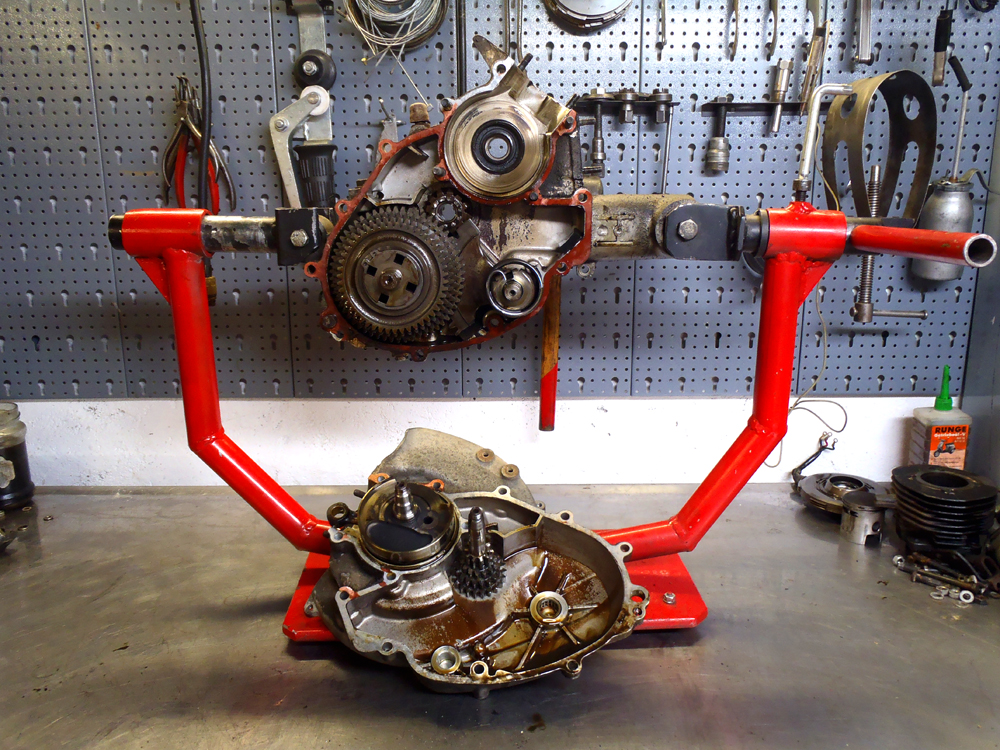

Wer viel an Vespamotoren schraubt, sollte mal überlegen, ob er sich nicht einen Montageständer anschafft. Mittlerweile bekommt man diese bei den verschiedenen Teilehändlern für kleines Geld. Der Montageständer macht das Arbeiten deutlich angenehmer, vor allem wenn man den Motor beliebig drehen und rotieren kann.

Meinen Montageständer habe ich selber geschweißt. Wichtig war mir die Möglichkeit, den Motor in jede Richtung drehen zu können und dass ein Probelauf nach der Montage erfolgen kann. Small- und Largeframemotoren passen direkt hinein, für Wideframe-Motoren ist ein Adapter notwendig. |

Bild 1: 50er Motor im Motorständer |

|||||||||||

|

Besonders wichtig ist, dass man den Motor vor Beginn der Arbeiten gründlich reinigt. Zum Einen kann man sauberer Arbeiten, zum Anderen kommt beim Öffnen kein unnötiger Dreck in den Motor. Spätestens vor dem Zusammenbau muss eh alles penibel sauber sein. Ich nutze zum groben Vorreinigen meistens Diesel, welchen ich mit einem Pinsel auftrage. Etwas einwirken lassen und mit frischem Diesel abwaschen. Dann kann man noch mit Motor- oder Bremsenreiniger alles entfetten. Wenn viele Schrauben verrostet sind, sollte man diese frühzeitig mit Rostlöser einsprühen, damit er genug Zeit zum Einwirken hat. |

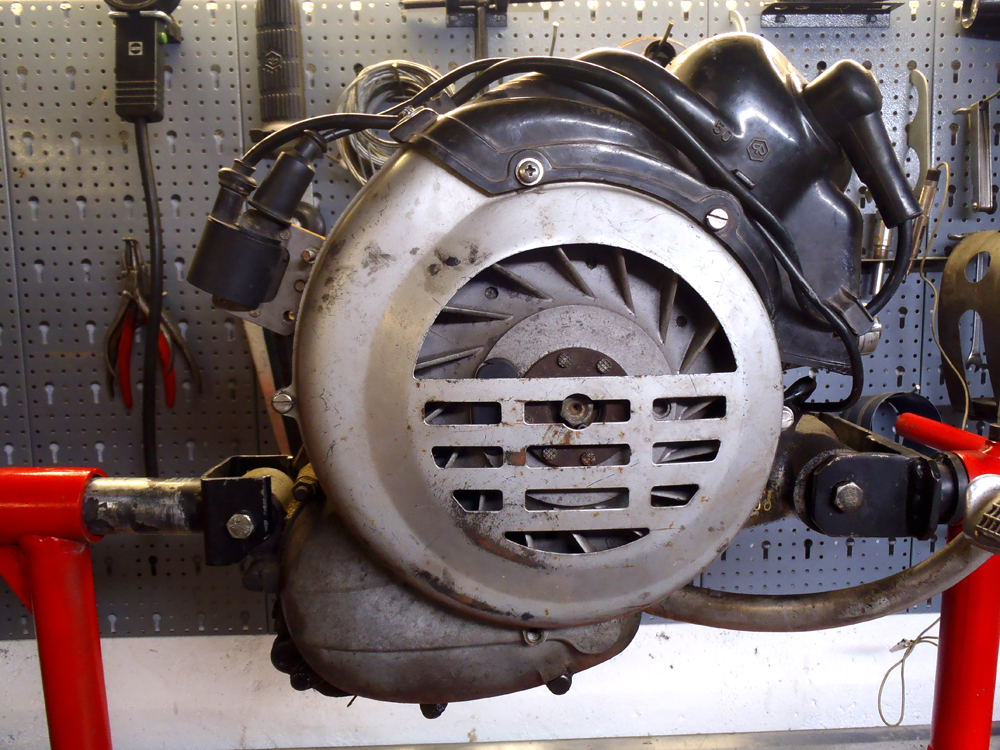

Bild 2: Gereinigter Motor |

|||||||||||

|

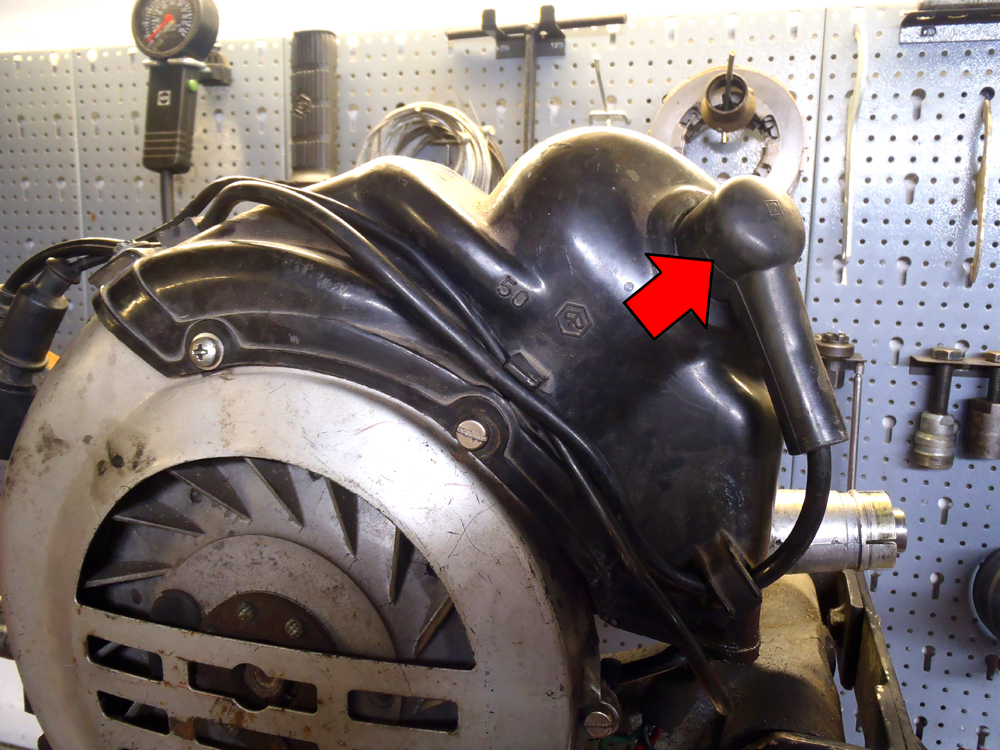

Gummikappe lösen und Zündkerzenstecker abziehen. Ist ein Metallkerzenstecker montiert, diesen einfach abziehen. Die Zündkerze kann auch direkt entfernt werden, dann lässt sich der Motor bei weiteren Schritten leichter durchdrehen.

|

Bild 3: Kerzenstecker | |||||||||||

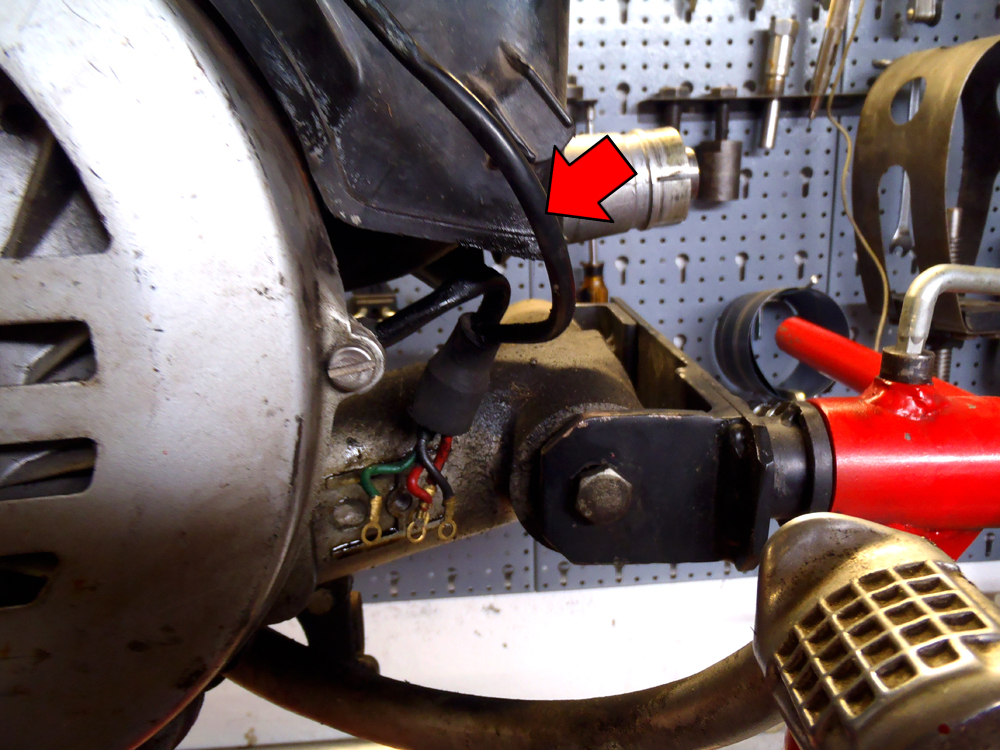

| Das rote Kabel, welches ursprünglich vom Kabelkästchen zur Zündspule geht, aus der Gummitülle heraus ziehen. |

Bild 4: Kabel zur Zündspule |

|||||||||||

|

Auf der Vorderseite die drei Schrauben der Zylinderkopfabdeckung lösen.

|

Bild 5: Schrauben Vorderseite |

|||||||||||

|

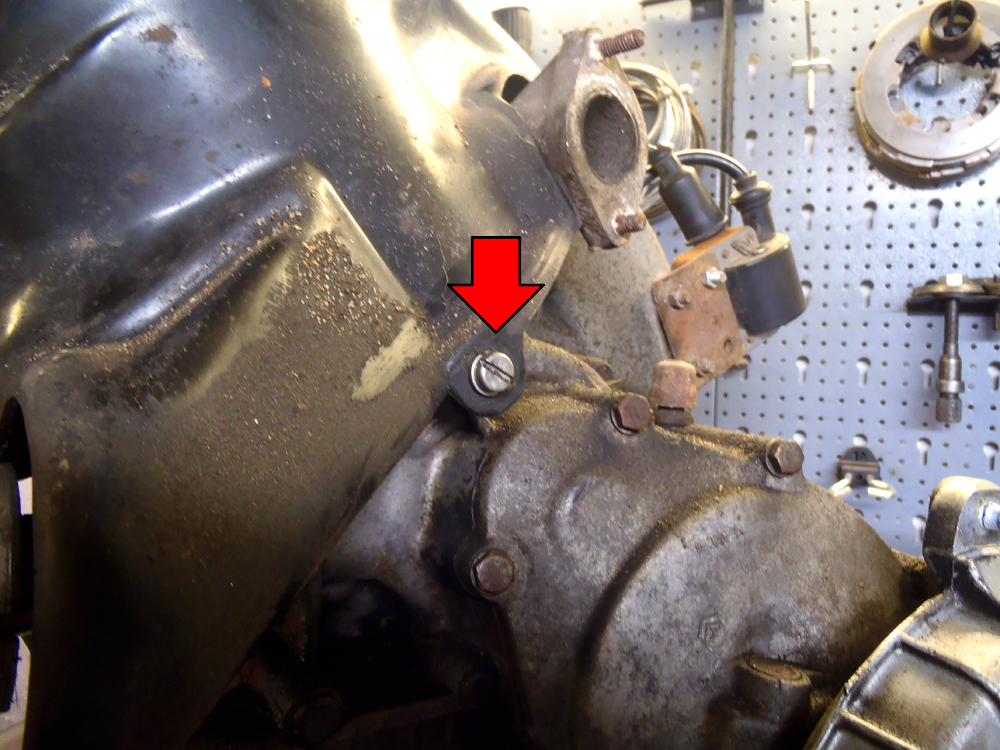

Ebenfalls die Schraube auf der Rückseite lösen (falls noch vorhanden). Jetzt kann die Zylinderhaube abgenommen werden.

|

Bild 6: Schraube Rückseite |

|||||||||||

|

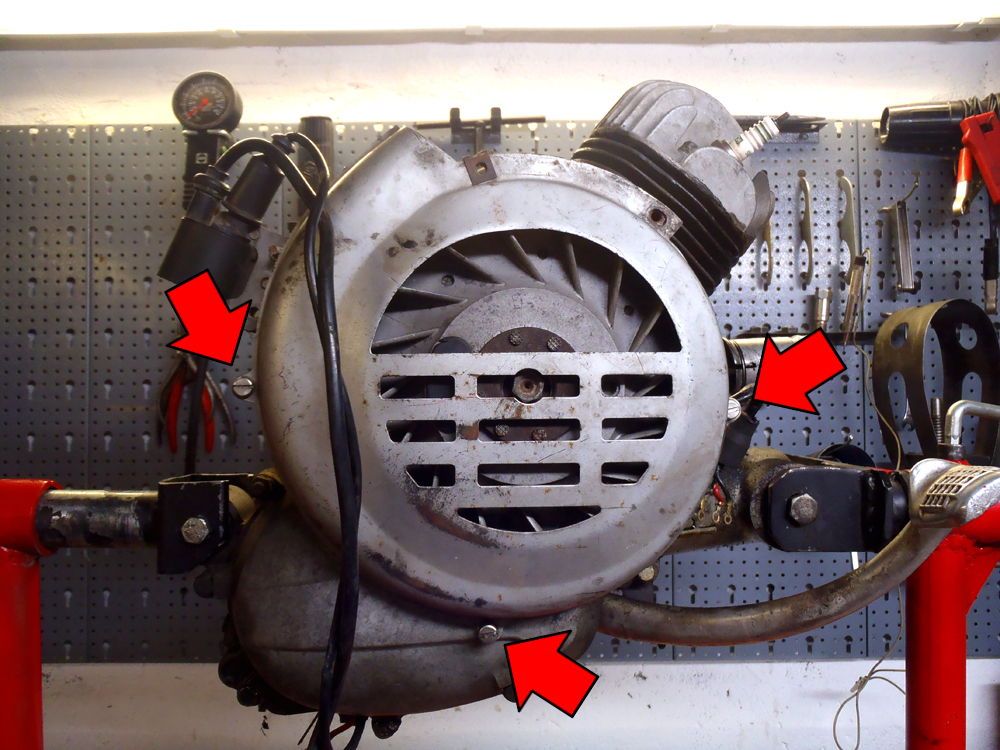

Die drei Schrauben der Polradabdeckung lösen und diese abnehmen.

|

Bild 7: Lüfterradabdeckung | |||||||||||

|

Im Lüfterkanal liegen die beiden Befestigungsschrauben der Zündspulenhalterung. Diese lösen und die Zündspule mit ihrer Halteplatte abnehmen.

|

Bild 8: Befestigung der Zündspule |

|||||||||||

|

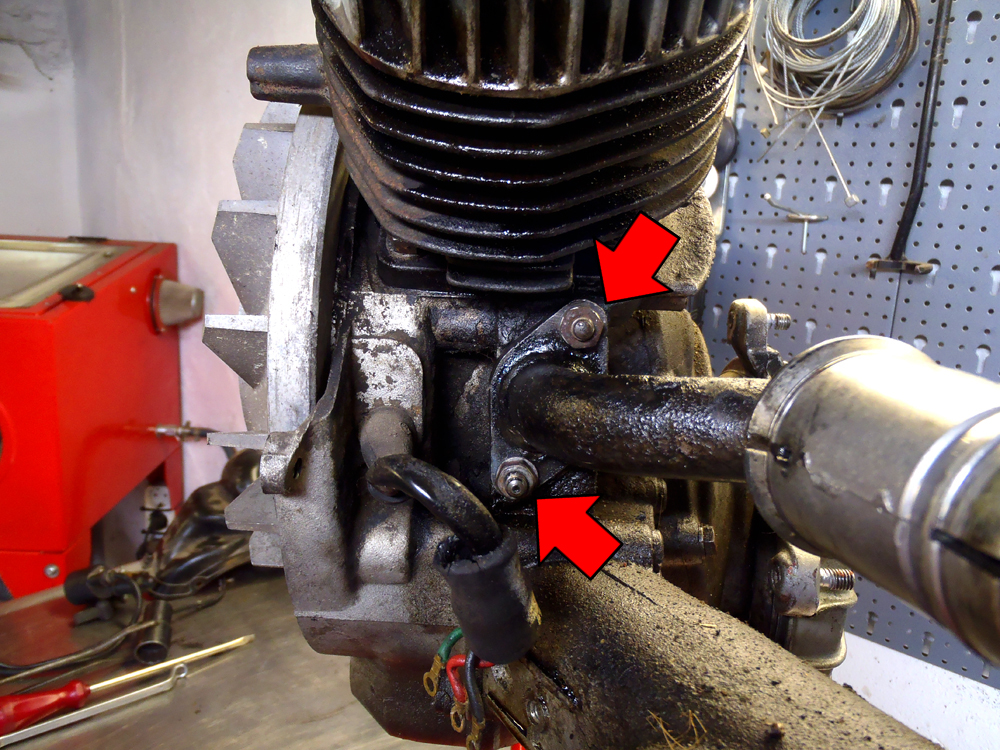

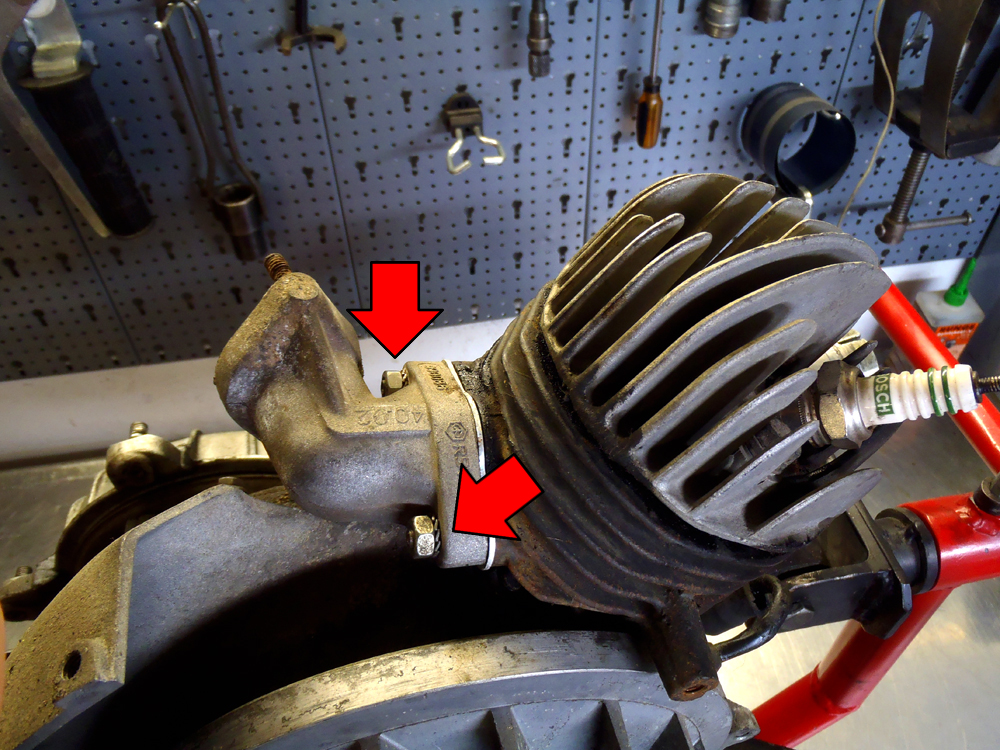

Als nächstes wird der Ansaugstutzen demontiert. Die beiden Muttern lösen, den Stutzen abnehmen und anschließend die Papierdichtung entfernen. Die Dichtfläche kann später gereinigt werden.

|

Bild 9: Ansaugstutzen | |||||||||||

|

Auspuffkrümmer abschrauben und zusammen mit der Dichtung abnehmen.

|

Bild 10: Auspuffkrümmer | |||||||||||

|

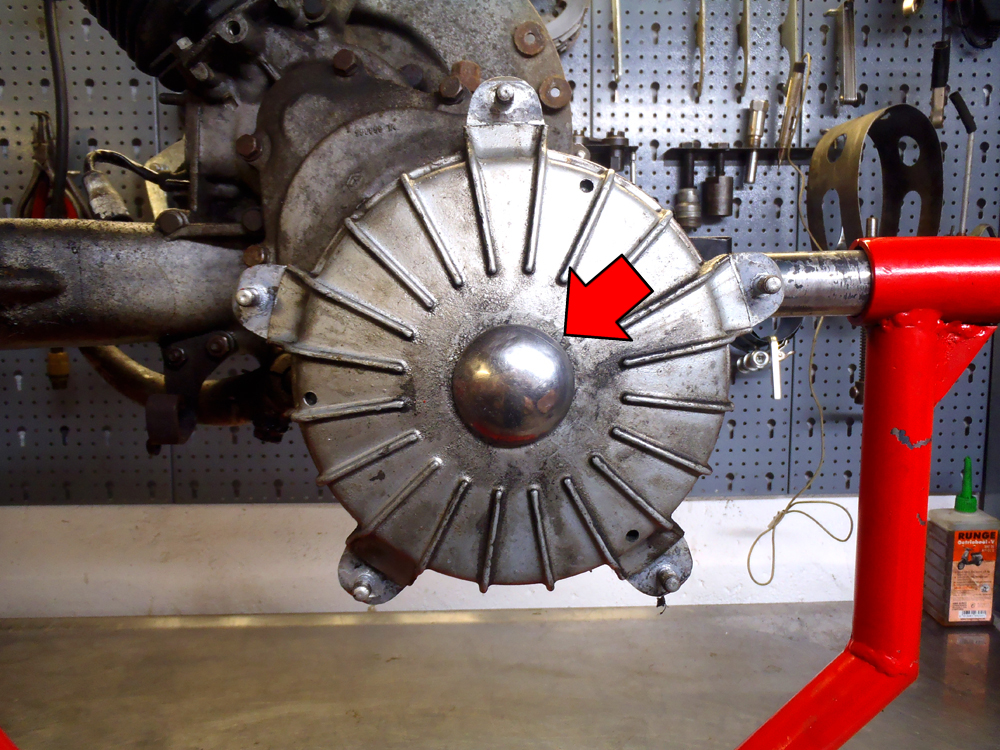

Den Nabendeckel der Hinterradbremstrommel mit einem breiten Schraubendreher abhebeln.

|

Bild 11: Nabendeckel | |||||||||||

|

Die Hinterradmutter wird von einem Splint gesichert. Die beiden umgebogenen Enden (hier bereits abgebrochen gewesen) mit einer Spitzzange oder einem Seitenschneider zurück biegen und den Splint heraus ziehen. Jetzt kann die Mutter mit einer Ratsche gelöst werden. Meistens sitzt diese jedoch sehr fest. In diesem Fall kann man z.B. das Hinterrad wieder aufsetzen und eine zweite Person hält dieses fest, während man die Ratsche mit einem Rohr verlängert. Ideal ist hier ein Schlagschrauber. Sollte sich die Mutter nicht auf diese Art und Weise lösen lassen, kann man den Motor auch mit zur Werkstatt um die Ecke nehmen und freundlich fragen, ob ein Mechaniker kurz mit dem Schlagschrauber drauf halten kann.

|

Bild 12: Splint |

|||||||||||

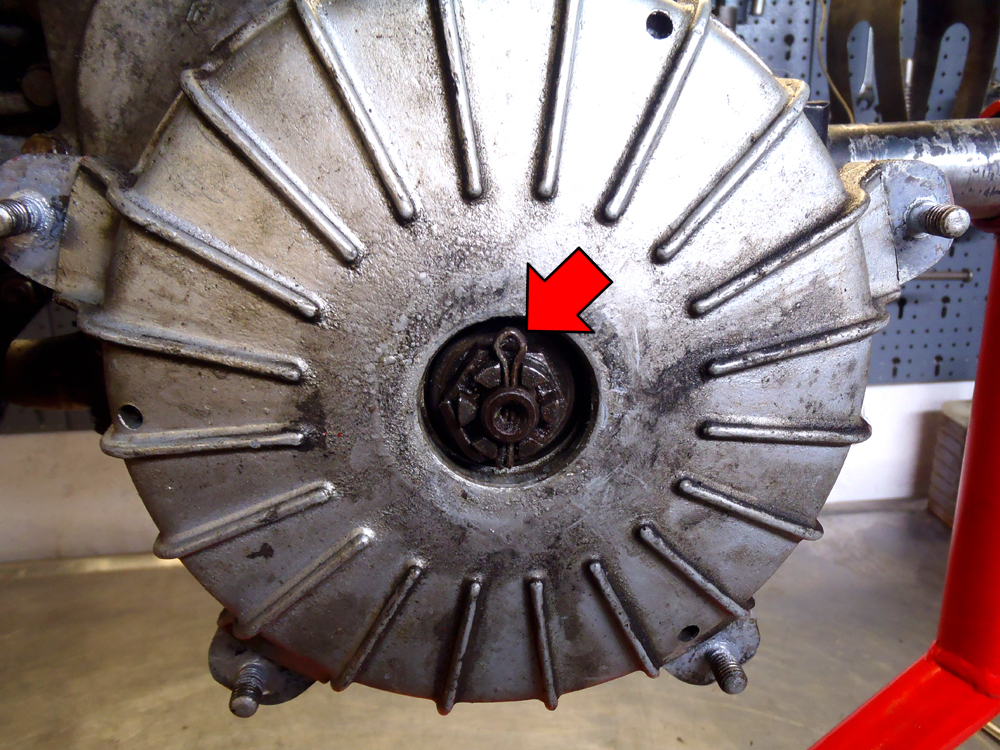

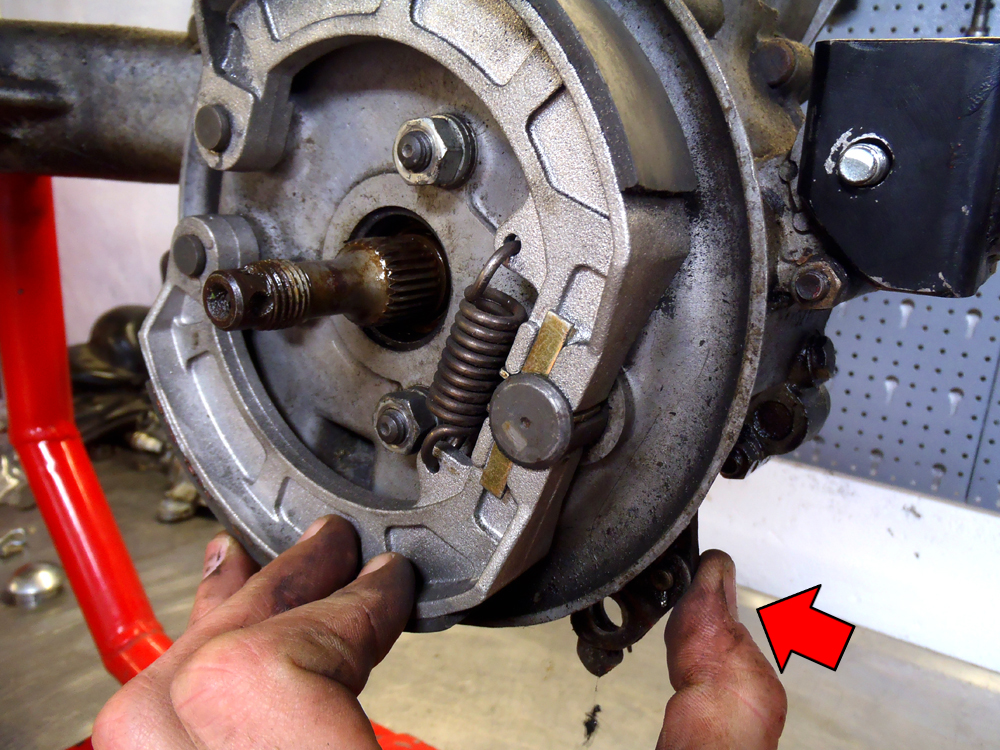

| Ist die Mutter gelöst, wird die Trommel abgenommen. Nun liegt die Bremse frei. An den Belägen werden die beiden Sicherungsklammern entfernt. Dies geht meistens schon mit dem Fingernagel, indem man eine Seite festhält und die andere, wie auf dem Bild gezeigt, heraus drückt. |

Bild 13: Klammern |

|||||||||||

| Um die Beläge zu entfernen, drückt man den Bremsnocken soweit nach vorne, bis diese sich nicht mehr eigenständig zurück dreht. Die Beläge sitzen jetzt nicht mehr in der Aussparungen des Nocken (siehe Bild 15). |

Bild 14: Bremsnocke |

|||||||||||

|

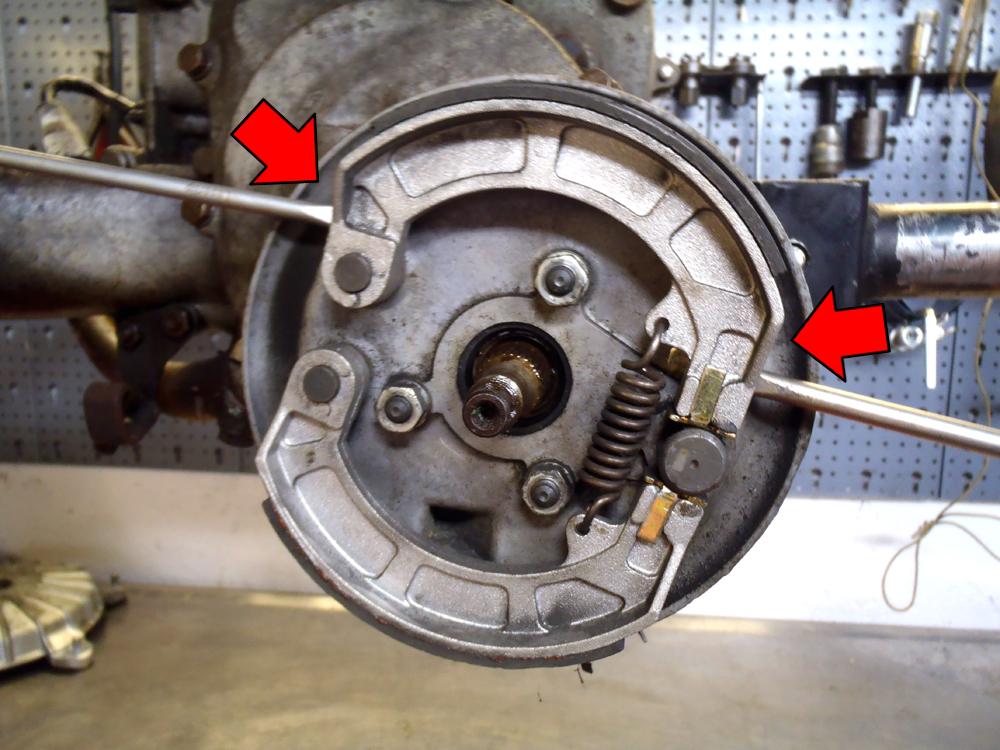

Jetzt kann man mit zwei breiten Schraubendrehern einen der Beläge nach vorne abhebeln. Dabei abwechselnd am Nocken und am Zapfen hebeln, jedoch ohne den Belag zu verkanten. Ab einem gewissen Punkt springt er über den Bremsnocken und die Feder ist entspannt. Beide Beläge und die Feder werden entnommen.

|

Bild 15: Bremsbeläge ausbauen |

|||||||||||

|

Die Bremse ist soweit zerlegt, dass zum Schluss die drei Muttern der Ankerplatte gelöst werden und die Bremsankerplatte zusammen mit den Federringen abgenommen werden kann.

|

Bild 16: Muttern Bremsankerplatte |

|||||||||||

|

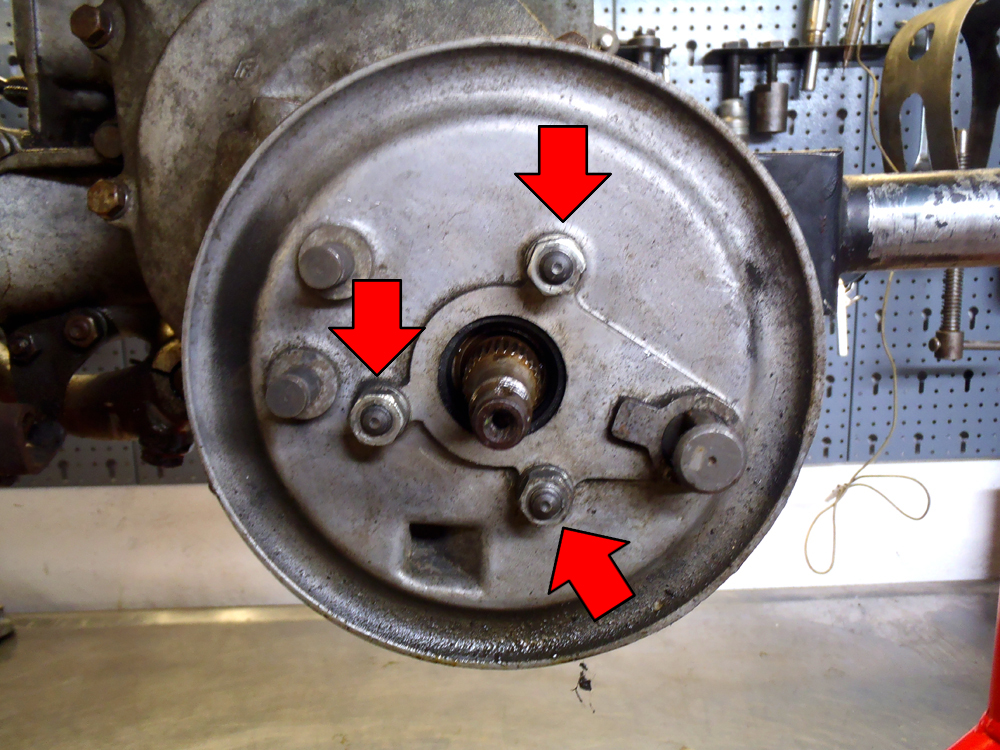

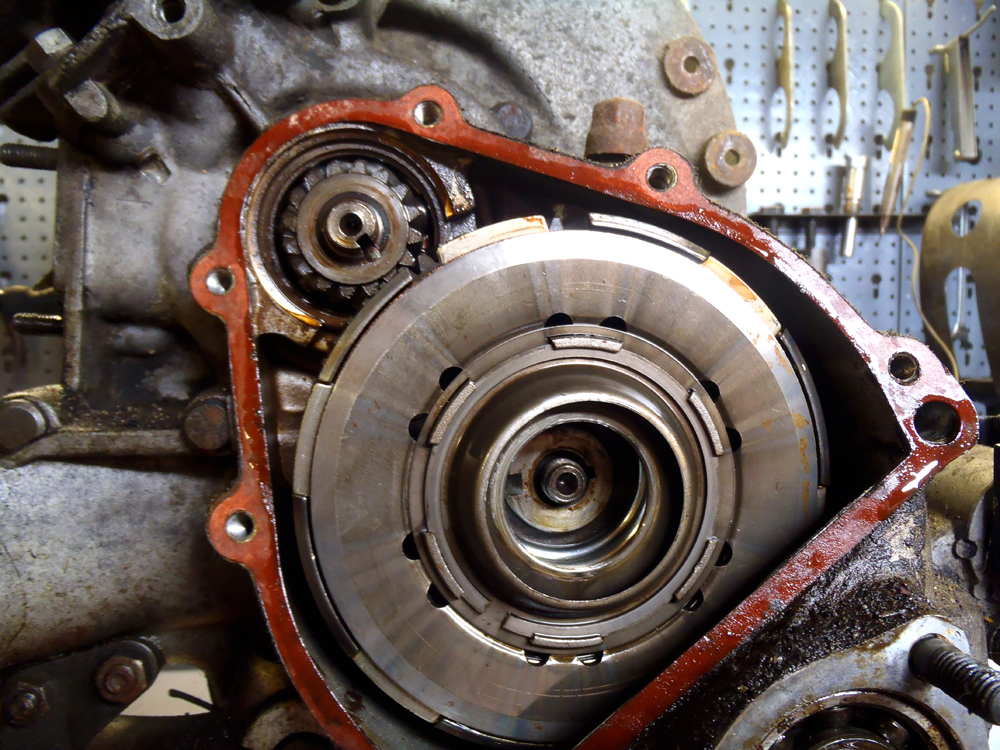

Nach dem Entfernen der Bremsankerplatte liegt der Kupplungsdeckel frei. Löst man die sechs Schrauben, kann dieser abgenommen werden.

|

Bild 17: Kupplungsdeckel |

|||||||||||

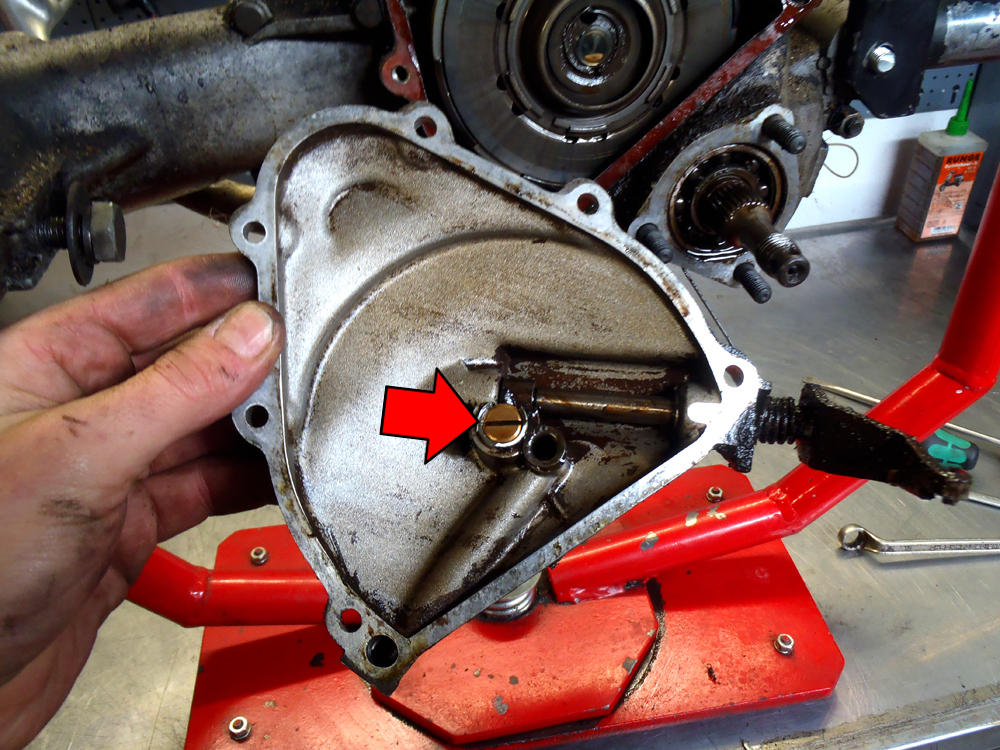

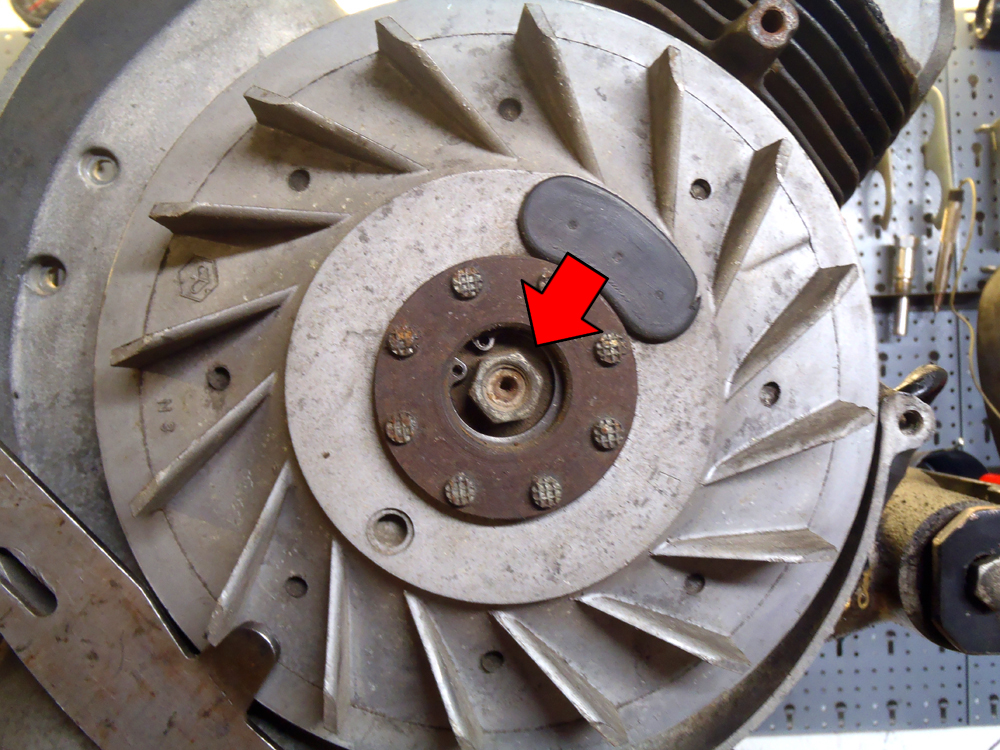

| Beim Abnehmen des Kupplungsdeckels ist es wichtig, dass der kleine Messing-Druckpilz nicht heraus fällt! Dieser fällt, wie der Halbmondkeil der Kupplung auch, gerne in das Getriebe. Beim kompletten Spalten des Motors kein Problem, aber wenn man nur mal eben die Kupplungsbeläge am eingebauten Motor tauschen will, dann schon. Ist er lose, kann der Druckpilz auch entnommen und separat weg gelegt werden. |

Bild 18: Druckpilz |

|||||||||||

|

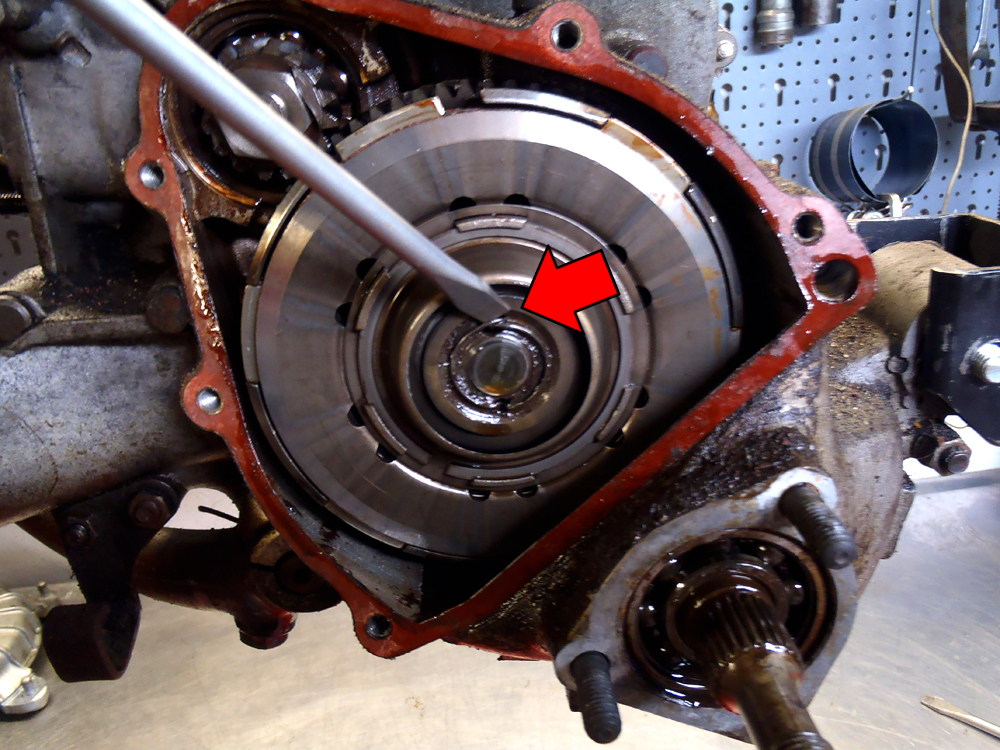

In der Mitte der Kupplung sitzt die Andruckplatte, das Gegenstück des Druckpilzes. Diese wird entfernt, indem man mit einem Schraubendreher in dem größeren der beiden Löcher gegen die Feder drückt. Auf der Rückseite der Platte bildet die Feder einen Haken, welcher in die Kupplung greift. Die Platte kann dann heraus geklappt und entnommen werden.

|

Bild 19: Andruckplatte | |||||||||||

|

Die Mutter der Kupplung und die des Primärritzels werden durch Sicherungsbleche gesichert. Hier muss man mit einem flachen Schraubendreher und einem Hammer die Lasche wieder zurück biegen, damit die Muttern gelöst werden können.

|

Bild 20: Sicherungsbleche | |||||||||||

|

Ich blockiere zum Lösen der Muttern immer das Polrad mit dem Polradhalter. Man kann hier auch einen Kupplungshalter benutzen, erfahrungsgemäß sind die Muttern aber nicht so fest, dass schädliche Kräfte auf die Kurbelwelle ausgeübt werden.

|

Bild 21: Polradhaltewerkzeug |

|||||||||||

|

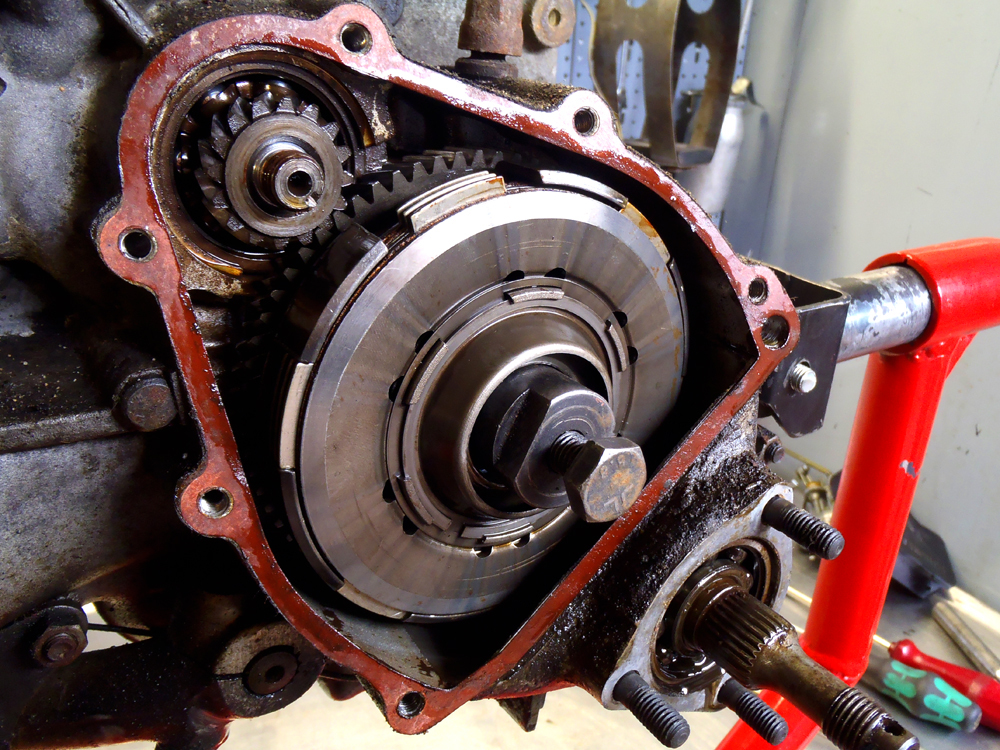

Ist das Polrad blockiert, kann man die beiden Muttern bequem lösen, ohne dass sich die Kupplung oder die Kurbelwelle löst. Die Haltebleche der Muttern werden mit abgenommen. Anschließend den Polradhalter wieder lösen. Die Kupplung wird auf der Nebenwelle mit einem kleinen Halbmondkeil (siehe Bild 24) ausgerichtet. Dieser fällt bei der Kupplungsentnahme gerne nach unten ins Getriebe. Um das zu vermeiden, kann man die Kupplung vor dem Abziehen so drehen, dass der Keil in der "12 Uhr Position" steht oder man legt den ganzen Motor gedreht auf das Polrad. Bei Arbeiten an der Kupplung mit eingebautem Motor bleibt natürlich nur Variante 1. Auf Bild 22 sieht man den Halbmondkeil auf ca. 3 Uhr (kleine Fase in der Kupplung), man müsste die Kupplung alo ca. 90′ nach links drehen.

|

Bild 22: Gelöste Muttern Kupplung |

|||||||||||

|

Der Kupplungsabzieher wird in die Kupplung geschraubt. Dazu zunächst die Schraube fast ganz heraus drehen. Dann die Kupplung festhalten und den Abzieher ganz hinein drehen. Mit einem Maulschlüssel wird der Abzieher gegen Verdrehen festgehalten (zwei Kerben am Schaft) und die Mutter gegen die Nebelwelle in den Abzieher geschraubt. Dadurch wird Druck auf die Nebenwelle ausgeübt und die Kupplung heraus gedrückt. Sie löst sich mit einem Knacken und kann entnommen werden.

|

Bild 23: Kupplungsabzieher |

|||||||||||

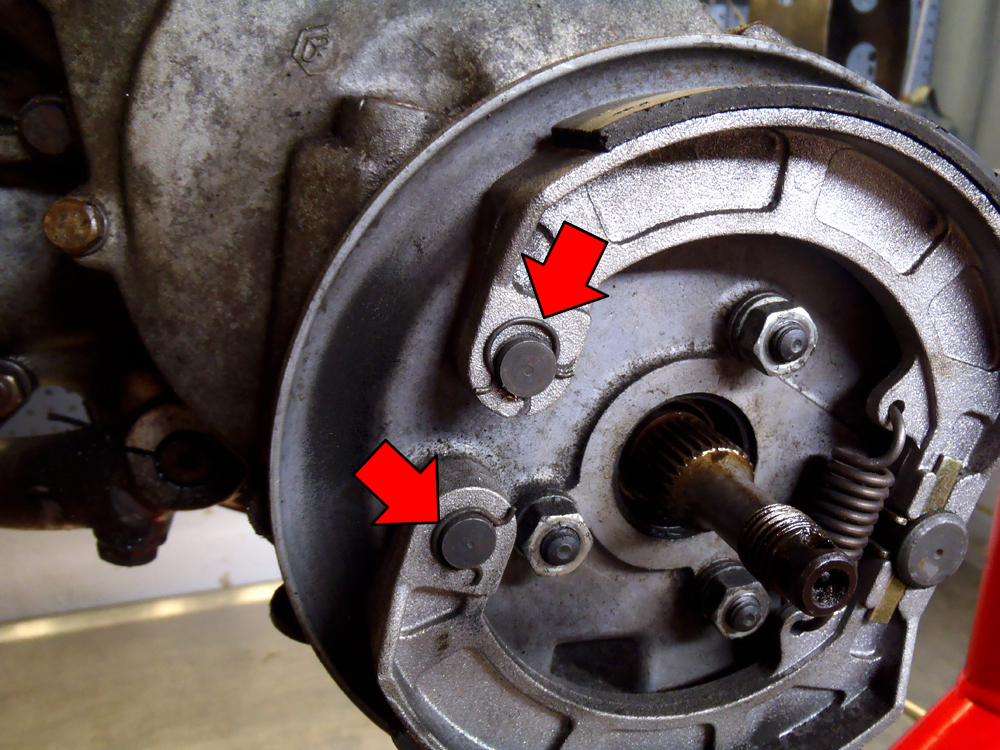

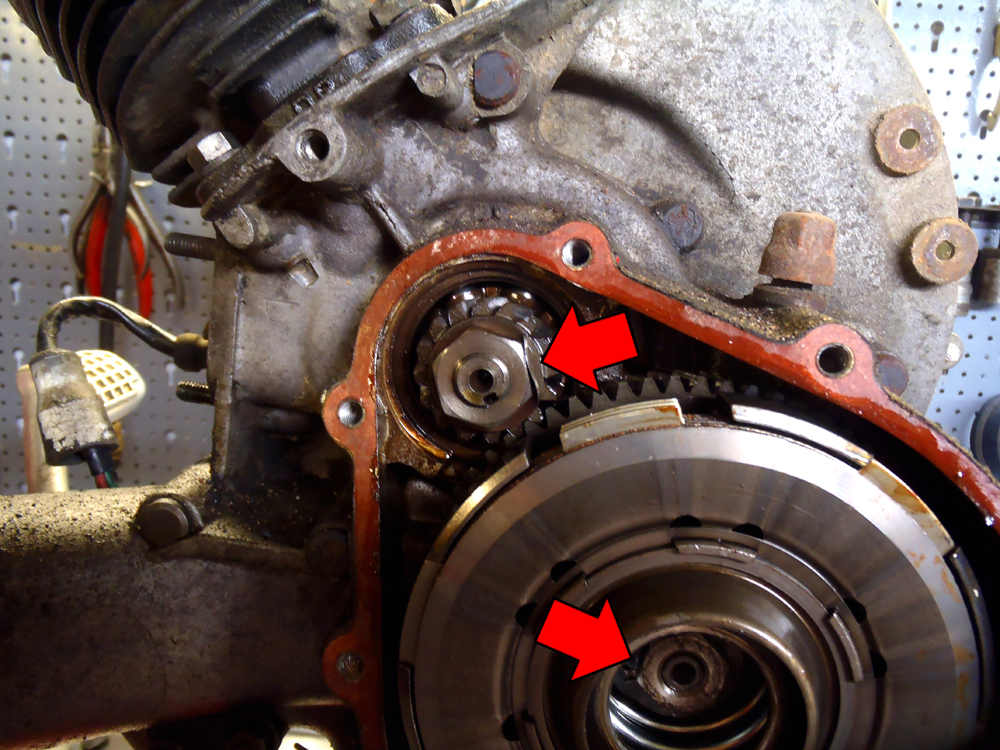

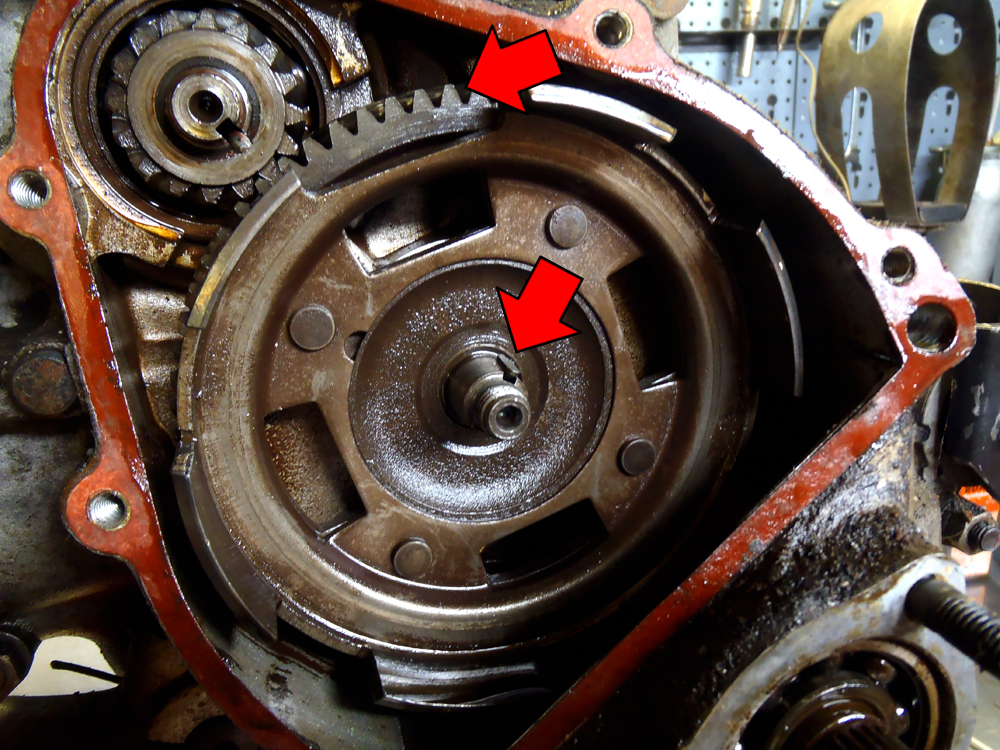

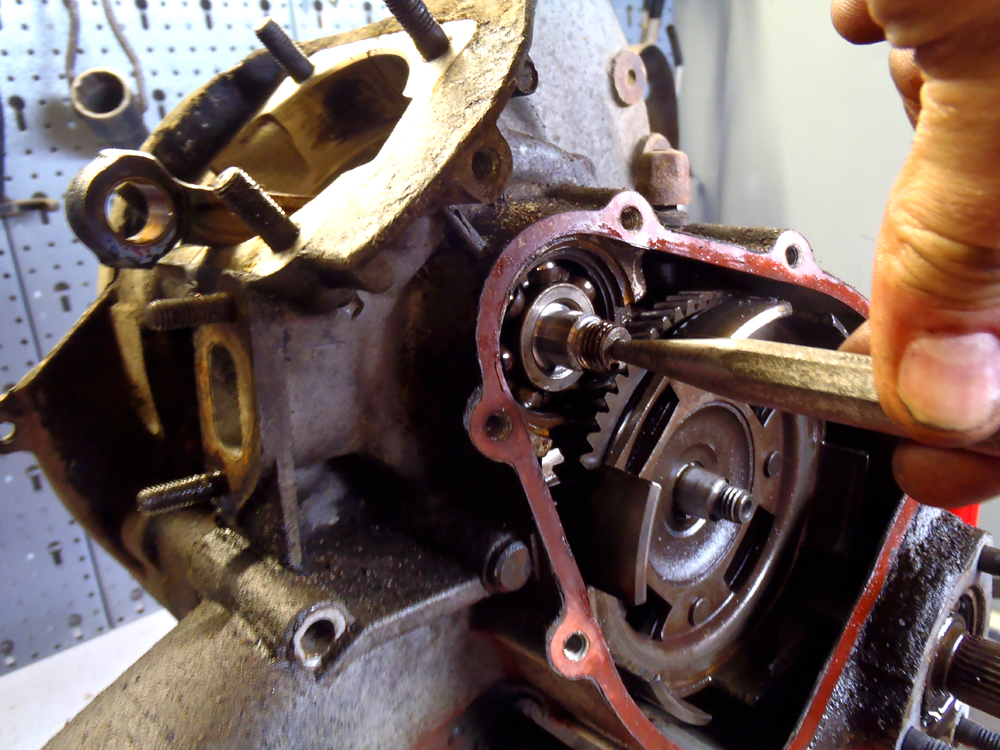

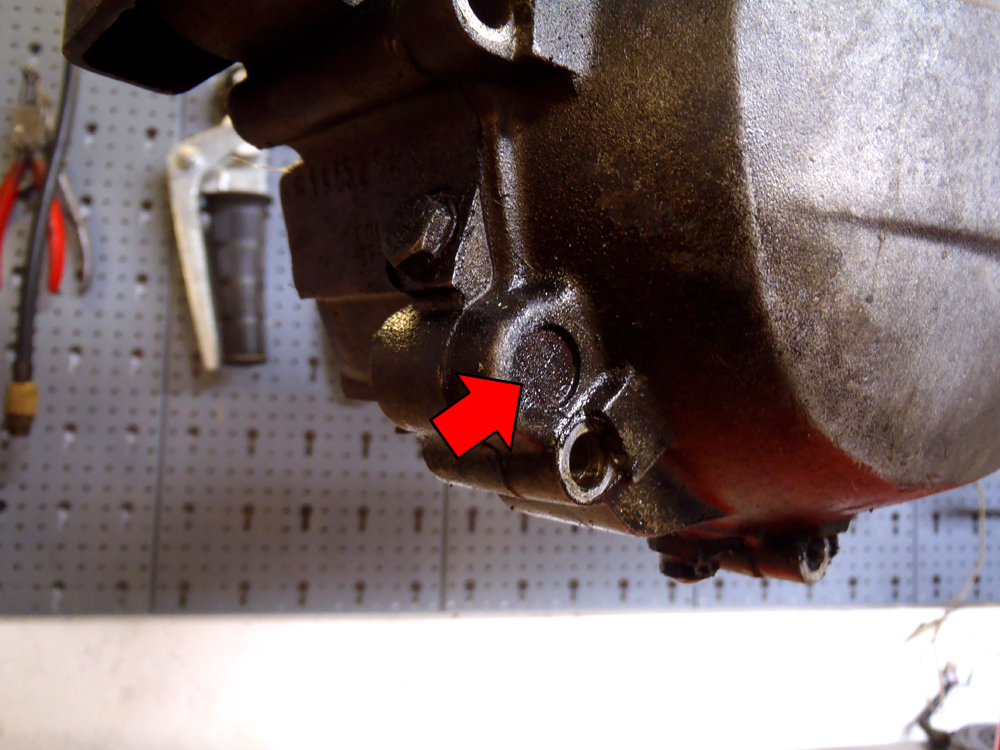

| Nach der Entnahme der Kupplung unbedingt den kleinen Halbmondkeil (unterer Pfeil) von der Nebenwelle entnehmen. Manchmal bleibt dieser auch in der Kupplung hängen. Anschließend wird der Primärkorb so gedreht, dass die Aussparung (frei liegende Zähne, oberer Pfeil) im Bereich des Primärritzels liegt. |

Bild 24: Entfernte Kupplung |

|||||||||||

|

Jetzt kann das Primärritzel entnommen werden. lässt es sich nicht abziehen, kann man vorsichtig versuchen, es von zwei Seiten gleichmäßig mit zwei Schraubendrehern heraus zu Hebeln. Dabei nur unbedingt darauf achten, dass das Gehäuse nicht beschädigt wird! Lässt es sich gar nicht entnehmen, kann man es auch später zusammen mit der Kurbelwelle austreiben (Bild 37). Nach der Entnahme des Primärritzels den Halbmondkeil von der Kurbelwelle entfernen.

|

Bild 25: Primärritzel |

|||||||||||

|

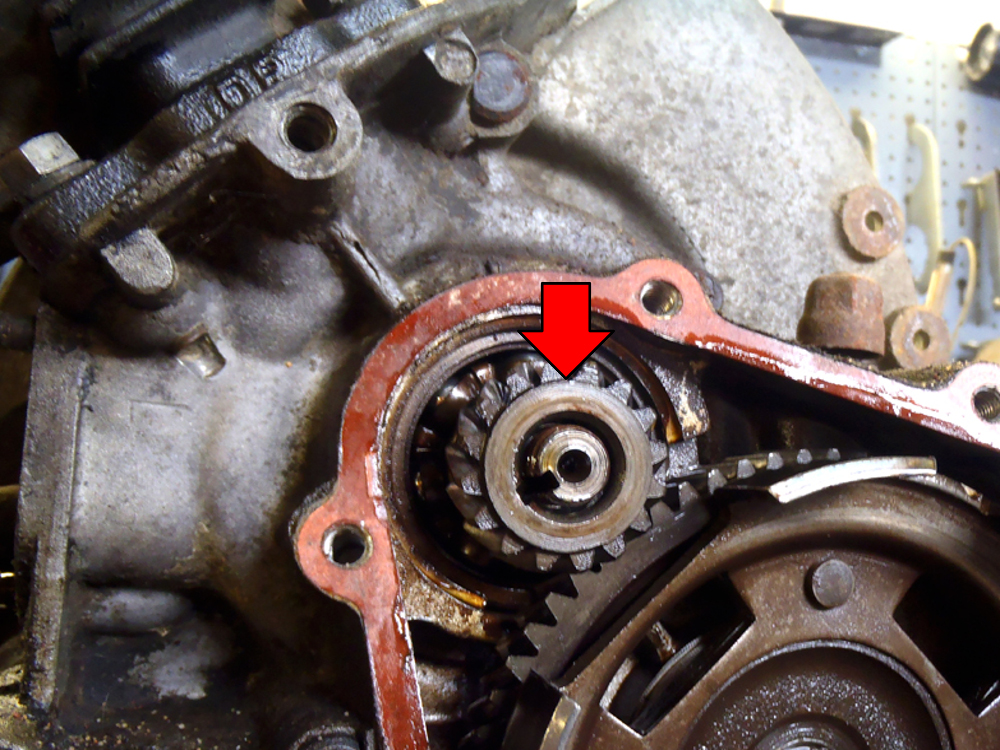

Das Polrad wird erneut mit dem Polradhalter blockiert. Die älteren Smallframe haben einen "Polradabzieher" eingebaut. Dieser ist der kleine Seegerring, welcher zugleich die Mutter sichert (Bild 26). Bei diesen Modellen wird das Polrad abgezogen, indem man im blockierten Zustand die Mutter (Pfeil) löst und gegen den Seegerring schraubt. Dadurch wird das Polrad von der Kurbelwelle abgedrückt und löst sich mit einem Knacken. Je nachdem, wie fest es sitzt, ist hierzu einiges an Kraft erforderlich! Dabei kann es vorkommen, dass sich der Seegerring heraus drückt. Dies kann man verhindern, indem man einen Schraubendreher zwischen die Nasen des Seegerringes steckt, während man die Mutter löst. So kann er sich nicht zusammendrücken und aus seiner Nut springen. Sobald sich das Polrad löst, entfernt man den Polradhalter, entnimmt den Seegerring mit einer Seegerringzange und schraubt die Mutter ganz ab (Zahnscheibe mit entnehmen). Jetzt kann das Polrad vom Kurbelwellenstumpf genommen werden. Bei neueren Polrädern mit einem Gewinde benötigt man einen richtigen Polradabzieher.

|

Bild 26: Polradmutter und Sicherung |

|||||||||||

|

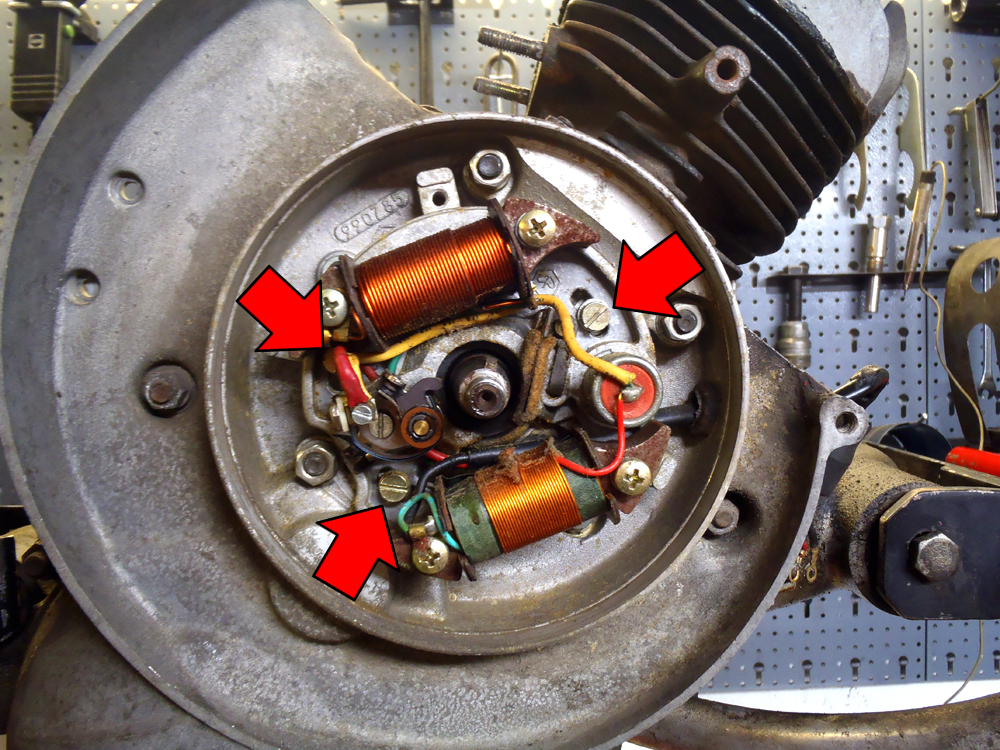

Nun liegt die Zündankerplatte frei. Es empfiehlt sich, nach erfolgter Motorüberholung die Zündung komplett neu einzustellen. Dazu kann man sich mit einem Edding die aktuelle Stellung markieren, als erste Grobeinstellung. Dazu einfach einen Strich auf der Ankerplatte und dem Gehäuse daneben machen. Danach die drei Schrauben lösen und die Ankerplatte entnehmen. Der Kabelstrang und die Gummitülle müssen aus dem Gehäuse gefädelt werden.

|

Bild 27: Zündgrundplatte |

|||||||||||

|

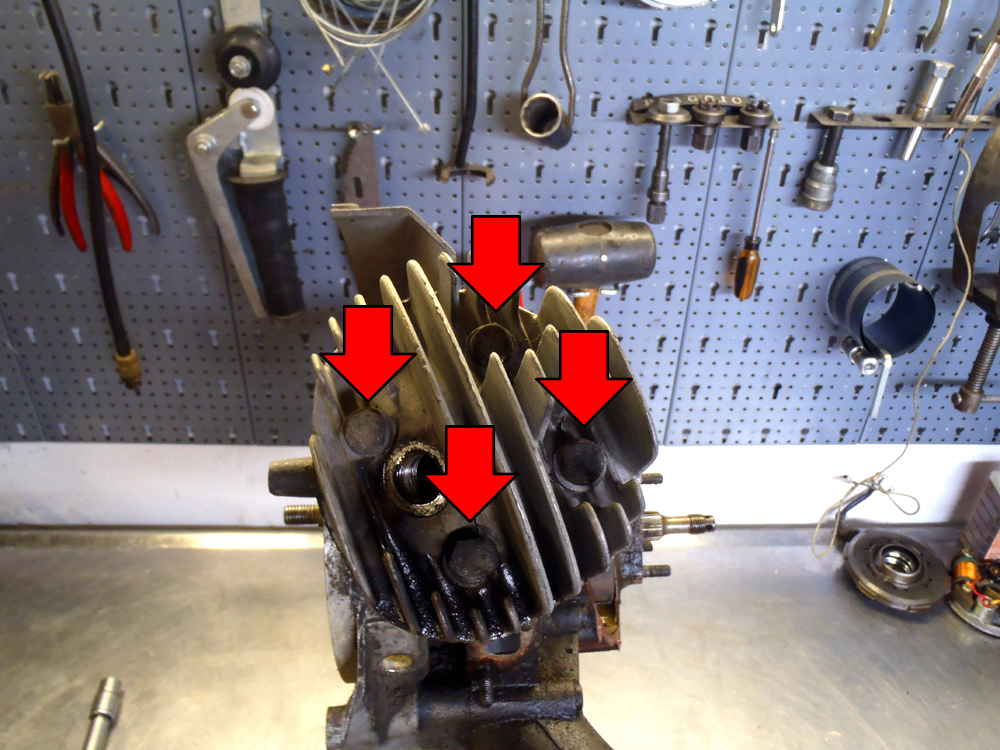

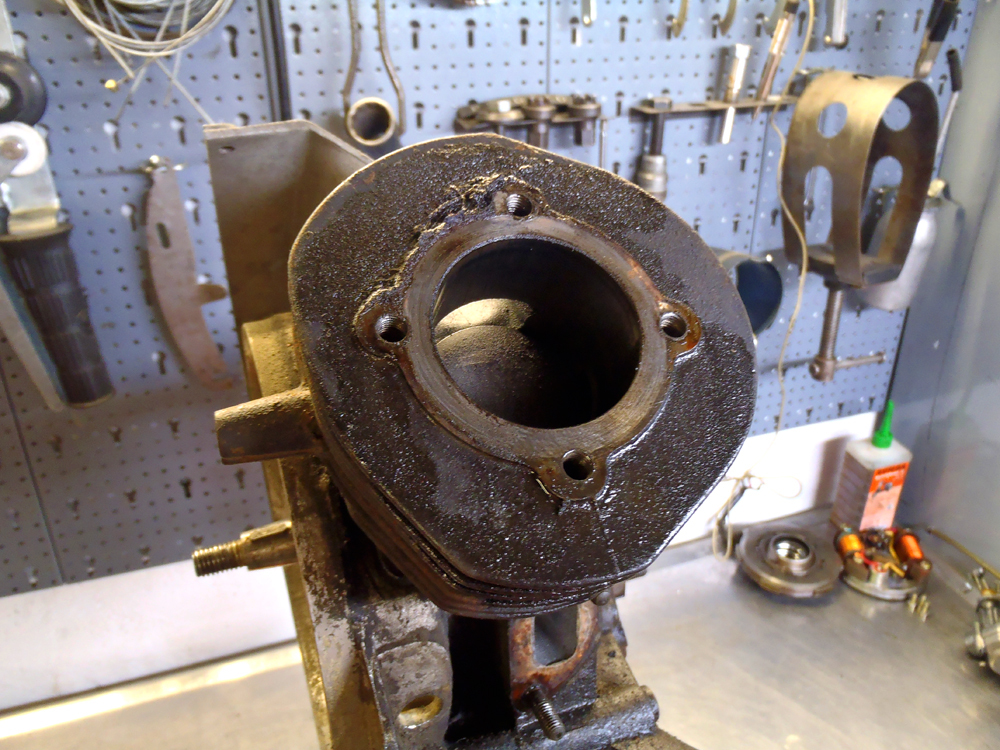

Das letzte verbliebene Bauteil am Motorblock ist der Zylinder. Zunächst werden die vier Zylinderkopfschrauben gelöst. Die Montage erfolgt über Kreuz, also am besten auch über Kreuz lösen. Danach den Zylinderkopf abnehmen.

|

Bild 28: Zylinderkopfschrauben |

|||||||||||

|

Jetzt am Zylinderfuß die vier Muttern lösen und zusammen mit den Federringen entnehmen.

|

Bild 29: Zylinderfußmuttern |

|||||||||||

| Der Zylinder kann einfach nach oben abgezogen werden. Den Kolben gegen das Gehäuse lehnen. |

Bild 30: Zylinder |

|||||||||||

|

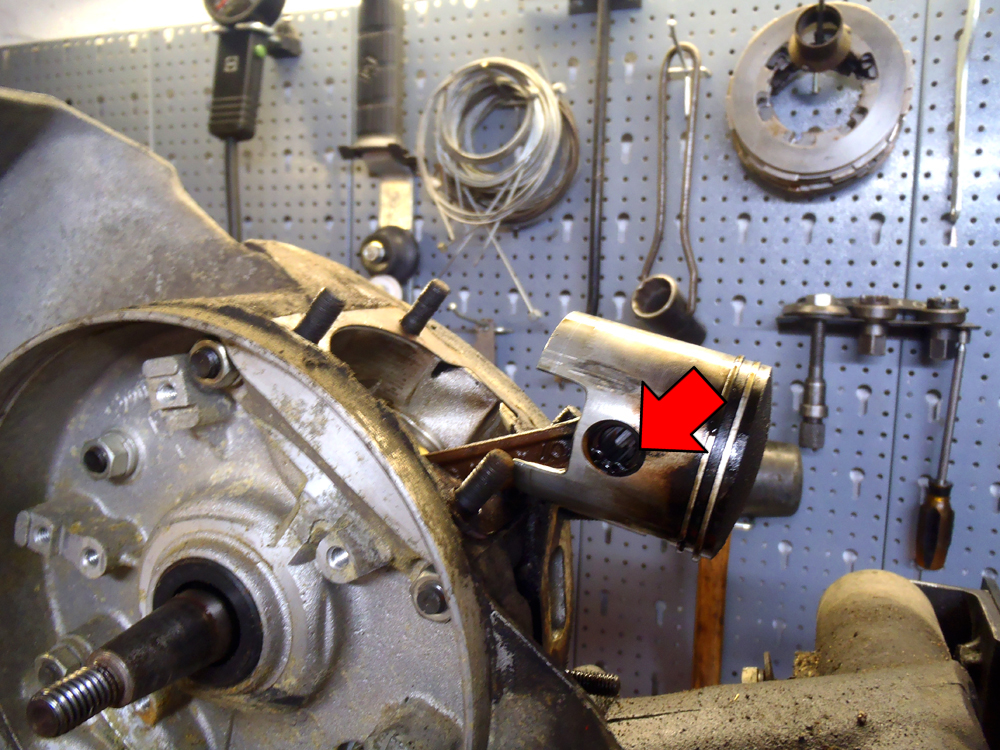

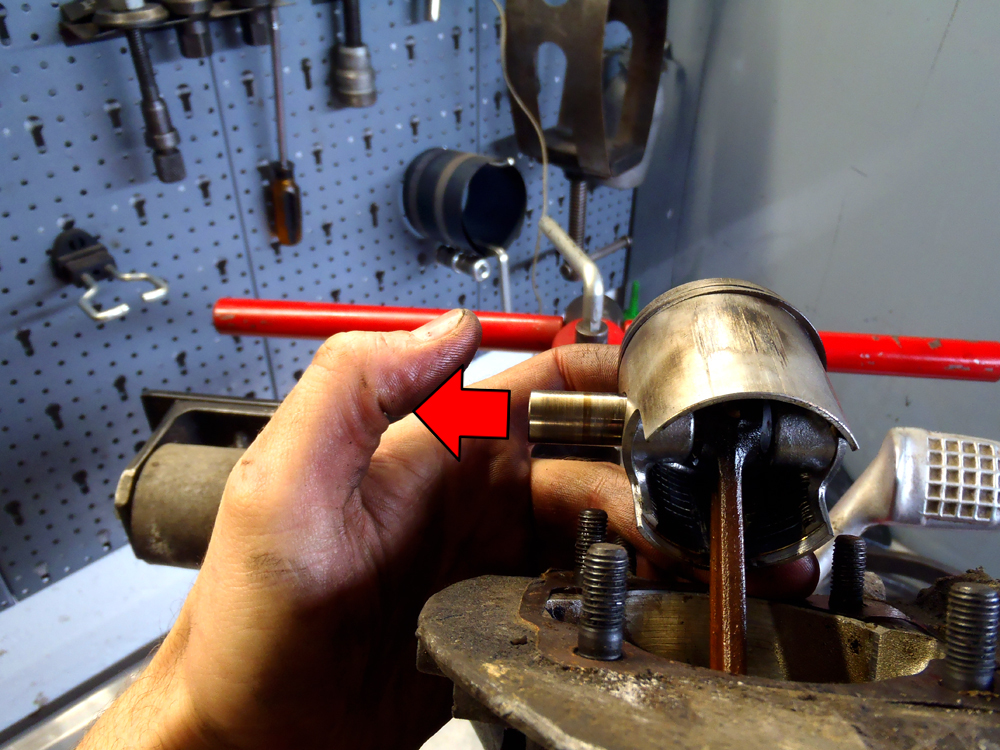

Der Kolben wird mittels Kolbenbolzen am Pleuel der Kurbelwelle befestigt. Gesichert ist der Kolbenbolzen mit zwei Kolbenbolzenclips. Diese werden mit einer Passenden Seegerringzange entfernt.

|

Bild 31: Kolbenclips |

|||||||||||

|

Der Kolbenbolzen wird anschließend aus dem Kolben heraus gedrückt. Hierzu kann man ein Stück Rundstahl oder Ähnliches nutzen, welches einen minimal geringeren Durchmesser als der Kolbenbolzen besitzt. Es gibt auch entsprechende Kolbenbolzenwerkzeuge zu kaufen. Wichtig ist, dass keine seitlichen Kräfte auf das Pleuel ausgeübt werden! Lässt sich der Kolbenbolzen nicht lösen, kann man die Kurbelwelle so drehen, dass der Kolben maximal tief im Motor steht ("unterer Totpunkt"). Jetzt kann man ihn mit einem passenden Stück Holz einseitig gegen die Zylinderstehbolzen abstützen. Bohrt man auf Höhe des Kolbenbolzens ein Loch in das Holz, kann man ihn mit leichten Schlägen und einem passenden Dorn aus dem Kolben treiben. Das Holz verhindert dann eine seitliche Krafteinwirkung auf das Pleuel, da der Kolben gestützt wird. Bei meinem Motor ließ er sich so von Hand heraus drücken.

|

Bild 32: Kolbenbolzen |

|||||||||||

|

Als letzten Schritt vor der Spaltung wird noch das Getriebeöl abgelassen. Dazu einfach am tiefsten Punkt des Motors die Schraube mit der Beschriftung "olio" mit einem Schlüssel lösen und ein Gefäß unter den Motor stellen.

|

Bild 33: Ölablassen |

|||||||||||

|

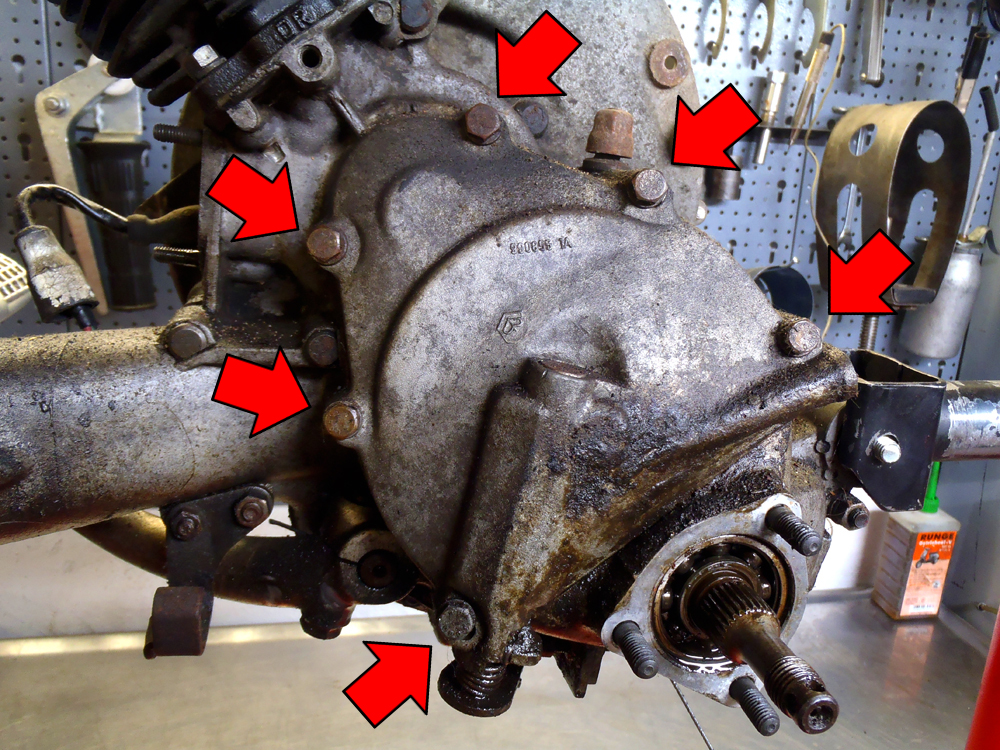

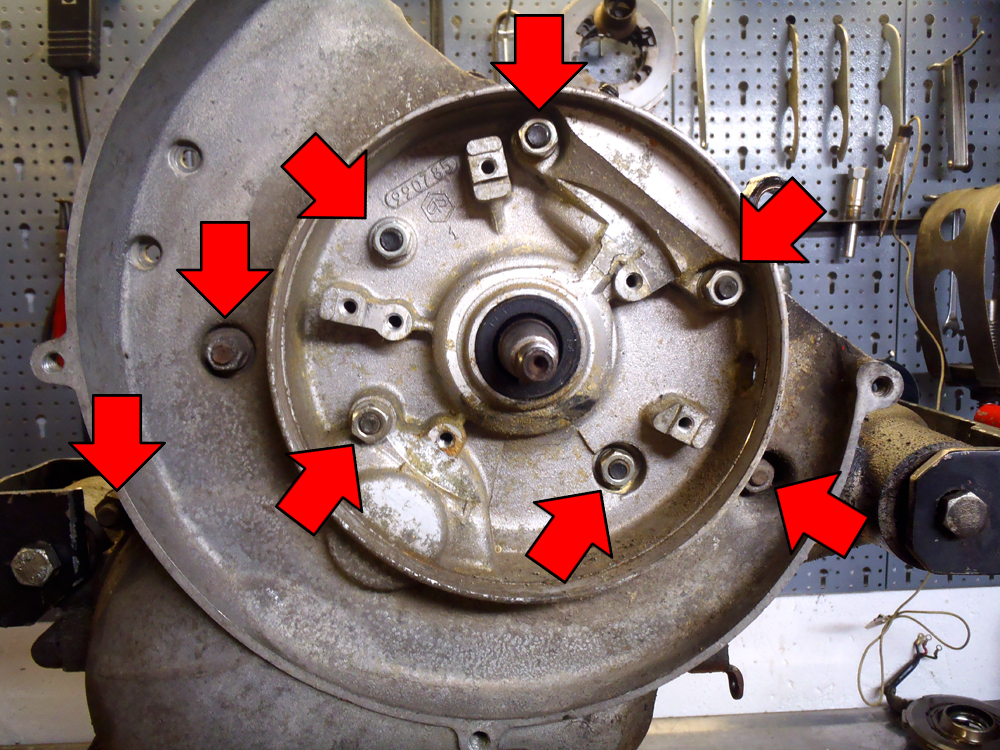

Jetzt werden die Motorgehäuseschrauben gelöst. Acht Muttern auf der Vorderseite...

|

Bild 34: Gehäuseschrauben Vorderseite |

|||||||||||

|

...und nochmal fünf Muttern auf der Rückseite. Der Zughalter kann im gleichen Schritt mit gelöst werden (Schraube Pfeil ganz links). Alle Scheiben, Federringe und Gehäuseschrauben werden direkt mit entnommen. Ein paar der Schrauben sind Stehbolzen, diese verbleiben natürlich im Gehäuse.

|

Bild 35: Gehäuseschrauben Rückseite |

|||||||||||

|

Bevor ich das Gehäuse spalte, klopfe ich es leicht mit einem Gummihammer ab, um es zu lockern.

|

Bild 36: Gehäuse lockern |

|||||||||||

|

Bei der Gehäusespaltung muss man sehr behutsam vorgehen, um das Gehäuse nicht zu beschädigen. So darf man es nicht verkanten und vor allem nicht aufhebeln! Dadurch können die Dichtflächen beschädigt werden und sogar Stücke heraus brechen!

Man beginnt an der Kurbelwelle und schlägt mit einem Körner und einem Hammel leicht auf die Kurbelwelle. Diese wird so aus dem Lager getrieben. Hat man zuvor das Primärritzel nicht gelöst bekommen, wird es im gleichen Schritt mit gelöst. Dies macht man so lange, bis das Gehäuse beginnt sich zu lösen. Wichtig sind zunächst leichte und Kontrollierte Schläge, sonst beginnt sich das Gehäuse zu verkanten, siehe Bild 38.

|

Bild 37: Kurbelwelle austreiben |

|||||||||||

| Hier sieht man, dass sich das Gehäuse durch die Schläge auf die Kurbelwelle beginnt zu lösen. Allerdings kommt die gegenüberliegende Seite nicht nach. Die Ursache ist meistens der Zentrierbolzen, siehe Bild 39. |

Bild 38: Gehäuse verspannt |

|||||||||||

|

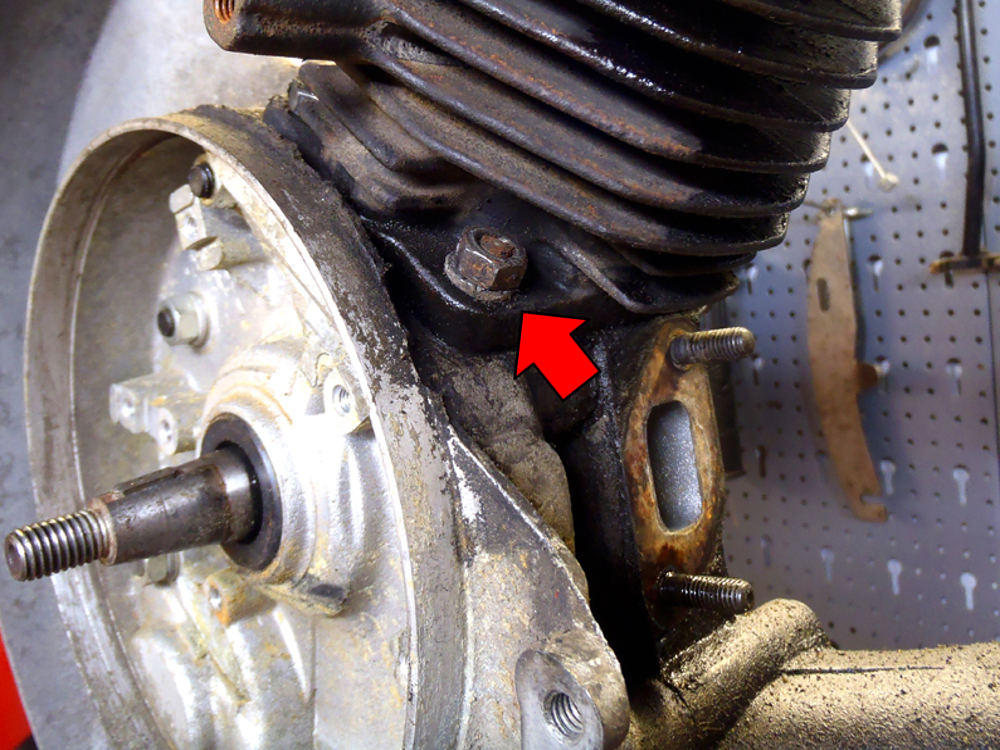

Der Zentrierbolzen zentriert die beiden Gehäusehälften im unteren Bereich gegeneinander. Oftmals ist er im Gehäuse korrodiert und verhindert so eine einfache Spaltung. Zunächst kann man versuchen, von der im Bild gezeigten Richtung diesen durch leichte Schläge mit einem Durchtreiber und einen Hammer auf den Bolzen im Gehäuse zu lockern.

Die zweite Möglichkeit ist, den Bereich um den Bolzen zu erwärmen, z.B. mit einem Heißluftföhn oder (vorsichtig) mit einem Lötbrenner. Das Aluminium dehnt sich stärker aus, als der Stahl des Bolzens und trennt so die Verbindung. Nach der Erwärmung kann man zum Lösen erneut leichte Schläge auf den Bolzen probieren. Löst er sich, parallel an der Kurbelwelle und am Bolzen arbeiten, bis sich der Gehäusedeckel ohne weiteres Verkanten gelöst hat. Bild 40 zeigt noch eine weitere Möglichkeit zum Lösen des Bolzens.

|

Bild 39: Zentrierbolzen |

|||||||||||

|

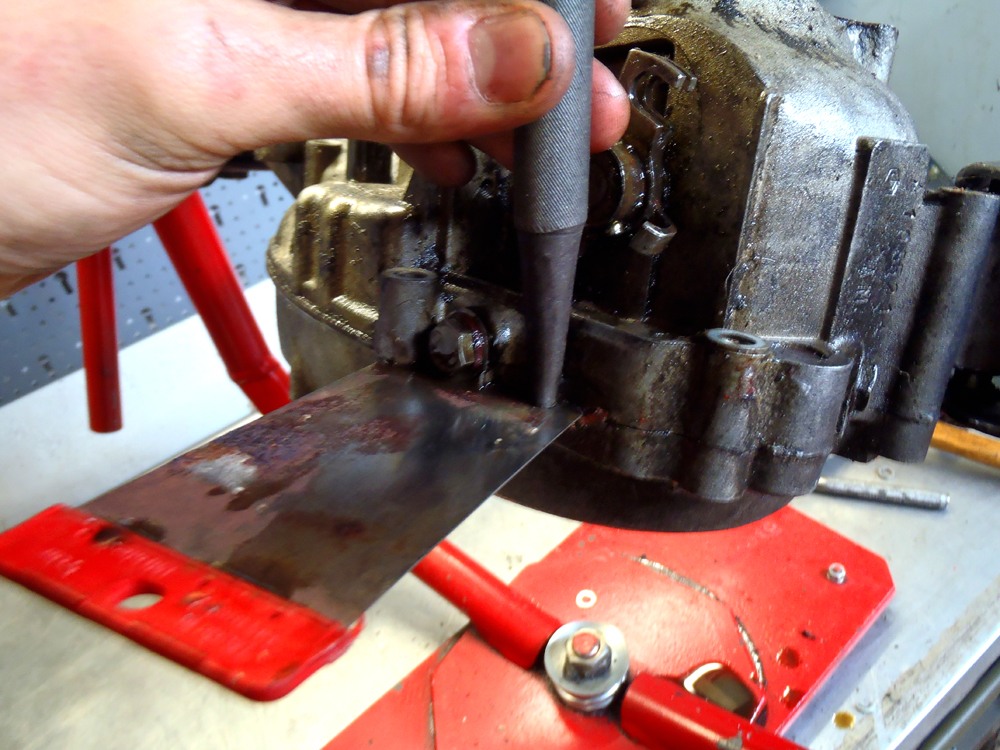

Bei meinem Motor war der Bolzen ebenfalls korrodiert. Zum Lösen habe ich eine dünne Spachtel in den bereits entstandenen Spalt nahe des Bolzens gesteckt und mit einem Dorn leicht auf diese geschlagen. Wichtig ist eine möglichst großflächige Auflage auf dem Gehäuse und ein leichtes Schlagen, direkt am Gehäuse, damit der Hebel möglichst klein bleibt. Sobald der Bolzen sich zu lockern beginnt, kann man die Spachtel weiter zu diesem hin schieben und dort weiter schlagen. Die Spachtel bietet eine Fläche um Kraft auszuüben, ohne dass man direkt auf das Gehäuse schlägt. Bei dieser Methode wird das Gehäuse nicht beschädigt. Voraussetzung ist natürlich, dass sich das Gehäuse so weit gelöst hat, dass man eine Spachtel einsetzen kann! Dies muss vor allem in der Nähe des Bolzens erfolgen, da sonst die Hebelkräfte wieder zu groß werden. Im schlimmsten Fall bricht das Gehäuse im Bereich des Bolzens!

|

Bild 40: Trick mit der Spachtel |

|||||||||||

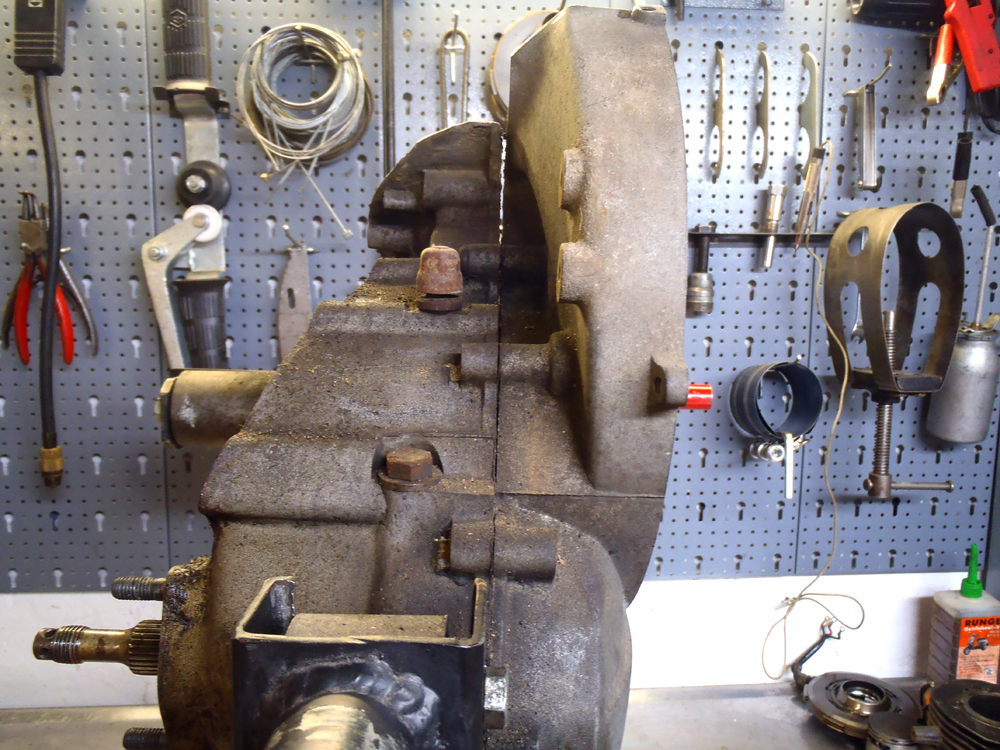

| Der fertig gespaltene Motor. Die Kurbelwelle verbleibt zunächst noch im Gehäusedeckel. |

Bild 41: Gespaltener Motor |

Hinweis:

Ich selbst bin auch nur Hobbyschrauber und kein gelernter Zweiradmechaniker. Deswegen kann ich auch keine Verantwortung über Schäden etc. übernehmen, die bei der Durchführung der in der Rubrik "Technik" geschilderten Vorgänge, wie montieren/ demontieren, einstellen, warten, überholen, etc. entstehen könnten. Seht es mehr als Tipp, wie man es machen kann. Alles was hier zeige und beschreibe habe ich selber so angewendet und getestet. Es hat funktioniert. Solltet ihr Fragen oder Probleme haben, mailt mir!